Strukturelle elementer av deler og produkter. Strukturelle elementer. Tegning

Prosessen med å designe en del består i å velge et materiale, formen på overflatene og bestemme dens dimensjoner. I tillegg må designeren angi tillatte avvik i materialegenskaper, feil ved fremstilling av dimensjoner og former, type belegg, type bearbeiding, tekniske og teknologiske forhold og krav (for eksempel nitrering, herding, aldring, etc. ).

Så designegenskapene til delen: MATERIALE, FORM, DIMENSJONER.

Følgende er generelle aspekter ved disse egenskapene. Mer detaljert oversikt gitt i beskrivelsen av teknologiske metoder.

Materialvalg er laget basert på: funksjonelt formål detaljer; driftsvilkårene; rasjonell produksjonsteknologi; kostnader og mangel på materiale; ergonomiske og estetiske krav.

Designeren styres av nomenklaturen, sortimentet og de fysiske og mekaniske egenskapene til strukturelle materialer (tabell 1).

For eksempel, hvis en linse er designet, må materialet være gjennomsiktig for lysets bølgelengde. Hvis linsen skal brukes i et tropisk eller maritimt klima, er det nødvendig å velge et materiale som er motstandsdyktig mot fuktighet, sopp, salt og andre skadelige faktorer. Basert på betingelsen om å minimere massen, muligheten for å skaffe en linse ved støping, kan den være laget av organisk glass (hvis dette ikke bryter med andre kvalitetsindikatorer for delen).

Når du velger materialet til deler som samhandler med en person både direkte og indirekte, tas ergonomiske indikatorer i betraktning: hygieniske, antropometriske og psykofysiologiske (støynivå, amplitude og frekvens av vibrasjoner, temperatur, muligheten for å oppnå optimal form, innsats, kontrast osv.).

Egenskapen til materialet bestemmer også oppnåelsen av samsvar med formen til eksterne deler for deres formål, kvaliteten og perfeksjonen til finishen, muligheten for å påføre dekorative belegg og andre estetiske indikatorer. I det generelle tilfellet er løsningen på problemet med å velge materialet til en del multivariat, siden kravene til nøyaktighet, pålitelighet, masse, styrke, stivhet, økonomi, estetikk osv. er i konflikt med hverandre, som må overvinnes ved å optimalisere valg av materiale ved å rangere betydningen av kvalitetsindikatorene til delen og egenskapene til materialet. Ganske ofte gjøres valget av materiale ved å beregne de nødvendige verdiene for noen av dets egenskaper i henhold til de nødvendige kvalitetsindikatorene (for eksempel karakterer og optiske konstanter av glass i henhold til de tillatte aberrasjonene til systemet, elastisitetsmodulen av perlematerialet i henhold til dets tillatte deformasjoner, koeffisienten for lineær utvidelse av materialet i henhold til de tillatte endringene i dimensjonene til delen ved endring av temperatur, etc.).

Valg av form overflatene som begrenser detaljene er utført på grunnlag av produksjonsteknologiens funksjonelle formål, estetiske og ergonomiske krav og konstruktiv gjennomførbarhet.

Tabell I

Fysiske, mekaniske og teknologiske egenskaper til materialer

|

Optisk: |

1. Optiske konstanter |

|

2. Spektralegenskaper |

|

|

3. Polarisasjonsegenskaper |

|

|

Mekanisk: |

1. Tetthet |

|

2. Elastisitet |

|

|

3. Hardhet |

|

|

4. Slitasjemotstand |

|

|

5. Holdbarhet |

|

|

Termisk: |

1. Støpeutvidelseskoeffisient |

|

2. Termisk ledningsevne |

|

|

3. Varmekapasitet |

|

|

4. Termo-optisk konstant |

|

|

5. Varmemotstand |

|

|

Korrosjonsegenskaper og motstand: |

1. Luftbåren fare |

|

2. Strålingsmotstand |

|

|

3. Korrosjonsbestandighet |

|

|

4. Vannabsorpsjon |

|

|

Elektromagnetisk: |

1. Elektrisk resistivitet |

|

2. Tvangskraft |

|

|

3. Magnetisk permeabilitet |

|

|

4. Sammenbrudd elektrisk styrke |

|

|

Friksjon: |

1. Friksjonskoeffisient |

|

2. Rullefriksjonskoeffisient |

|

|

3. Adhesjonskoeffisient |

|

|

Teknologisk: |

1. Plastisitet |

|

2. Sveisbarhet |

|

|

3. Formbarhet |

|

|

4. Kompressibilitet (duktilitet) |

|

|

5. Bearbeidbarhet |

|

|

6. Støpeegenskaper: fluiditet, krystallisering, krymping, gasser, segregering, stress |

Valget av delform er redusert til valget av en overflate og et sett med typiske overflater: et plan, en sylinder, en kule og en gruppe spesielle overflater - en paraboloid, en ellipsoide, en torus, en involutt, etc.

Formen på arbeidselementene til typiske deler er ganske ofte ganske bestemt. Et eksempel er sfæriske overflater av linser, flate overflater av refraktive og reflekterende prismeflater, evolvente overflater av tannhjul, en spiralformet kamprofil, etc. Arbeidselementene til originale deler er laget i form av spesielle overflater, for eksempel parabolske, elliptisk, torisk, etc. d.

Formen av grunnleggende, frie og teknologiske elementer representerer vanligvis typiske overflater - et plan, en sylinder, en kjegle, en kule - for optiske.

Mer teknologisk avansert er typiske overflater oppnådd ved å bearbeide deler på universalutstyr med et standardverktøy.

Spesielle overflater oppnås ved hjelp av formede verktøy, spesialutstyr, verktøy, teknologiske prosesser og kontroll, noe som reduserer deres produksjonsevne betydelig sammenlignet med typiske.

Det bør huskes at nøyaktigheten til overflateformen avtar med økende lengde, med en diskret (sone) overflatebehandlingsprosess sammenlignet med en kontinuerlig prosess, med en økning i antall parametere som må opprettholdes under behandlingen.

Formen på overflatene til delen påvirker de ergonomiske indikatorene, bestemmer utseendet deres, uttrykksevnen til elementene og sammensetningen, er forbundet med kvaliteten og perfeksjonen til finishen. Formparametere kan oppnås heuristisk, ved beregning, basert på betingelsene for standardisering og forening, teknologiske produksjonsevner, etc. (for eksempel bestemmes krumningsradien til de sfæriske overflatene til linsene fra aberrasjonsberegningen og GOST på dem, kjeglevinkelen til den koniske eller bueformede overflaten til senterhullet til delen er tildelt basert på typen del , dens masse, krav til prosessnøyaktighet og GOST 14034-74).

Dimensjonering deler er laget under hensyntagen til et stort antall faktorer, blant dem bør fremheves: funksjonell nøyaktighet; parametrisk pålitelighet; stivhet; kompakthet; estetikk og ergonomi; produksjonsevne; krav til standardisering og forening; vekt og materialkvalitet brukt.

Dimensjoner er delt inn i to grupper: funksjonelle - de som sikrer utførelsen av delens funksjon og frie - de som tilhører delens frie eller teknologiske elementer. Designeren, styrt av faktorene ovenfor, velger eller beregner de nødvendige dimensjonene til konstruksjonselementene til delen.

I de mest kritiske tilfellene blir detaljene utsatt for nøye beregninger (og noen ganger eksperimentelle studier) ved bruk av matematiske modeller som kobler dens dimensjoner (og formparametere) med de nødvendige kvalitetsindikatorene, layout, driftsforhold, produksjon og andre restriksjoner. Som regel er dette detaljer som bestemmer funksjonsnøyaktigheten, kvaliteten på det opprettede bildet, som opplever betydelige statiske, dynamiske, termiske belastninger (for eksempel deler av astronomiske, militære, rominstrumenter).

For optiske deler, for eksempel, bestemmer slike beregninger (dimensjonal-aberrasjon) dimensjonene (og plasseringen) til arbeidselementene.

Toleranser er veldig viktige i dimensjonering. I det generelle tilfellet må designeren bruke konseptet med presisjonsfremstilling av delen.

Strukturelle former for deler er dannet av en kombinasjon av forskjellige geometriske overflater. Separate slike overflater er elementer av detaljer.

På fig. 145 viser en girkasseaksel med lagre og et gir. Hovedelementene i skaftet er: faser 1; halser for tannhjul og lagre 2; spor 3; skulder 4; kilespor 5; senterhull på endene av skaftet 6.

Ris. 145

Halsene, skuldrene og kilesporene er sammenkoblet med de tilsvarende elementene i andre deler av monteringsenheten. Deres dimensjoner, form og plassering er i samsvar med de sammenkoblede delene og er etablert på grunnlag av beregnings- og designbetraktninger bestemt av verdien og driften av enheten. Slike elementer kalles konstruktive.

Fremveksten av andre elementer - avfasninger, spor, senterhull skyldes de teknologiske kravene for bekvemmeligheten av å produsere delen og sette den sammen med andre. Så avfasninger på delene er nødvendige for bekvemmeligheten av å montere delene (uten å rive endene). Spor er nødvendig for å gå ut av slipeskiven når du sliper halsen på akselen, og senterhullene tjener som en base for å behandle akselen (akselen er installert på maskinen i sentrene). Elementer av deler knyttet til operasjonene til produksjonen deres kalles teknologisk.

Fra det betraktede eksemplet kan det ses at metodene for fremstilling av deler ofte krever introduksjon av elementer av utelukkende teknologisk karakter i deres design. Men noen ganger kan det samme elementet være både konstruktivt og teknologisk.

Ingen del kan som regel utformes utenfor monteringsenheten til maskinen den er inkludert i. Derfor får delene sine former og størrelser i prosessen med å utvikle design av monteringsenheter.

Fra et synspunkt om anvendelighet og distribusjon i maskinteknikk, kan deler deles inn i standard, enhetlig og original. Standarddeler inkluderer deler levert i samsvar med statlige, republikanske og industristandarder, samt bedriftsstandarder. Samlede inkluderer de som er lånt fra et annet produkt, dvs. tidligere utformet som originale. Originaldeler er designet for en bestemt maskin, og som regel har de ikke et lignende mønster.

Formen og størrelsen på deler i praksis utføres ved hjelp av en rekke teknologiske prosesser beskrevet ovenfor. Tegningen av en del, som regel, forhåndsbestemmer teknologien for produksjonen.

En og samme del og maskin kan utformes på flere måter. Å lage en bil er en kompleks kreativ prosess som ikke har en entydig løsning. Til nytt design et stort antall forskjellige og ofte motstridende krav presenteres: den minste massen, nødvendig holdbarhet, styrke, visse dimensjoner, lave kostnader, enkelt vedlikehold osv. I de fleste tilfeller er det umulig å oppfylle alle betingelsene samtidig , og løsningen er nesten alltid et kompromiss.

Når de velger den endelige løsningen blant mange alternativer, stopper de ved den som, etter tegningen å dømme, er den mest teknologisk avanserte. I henhold til GOST 14.205-83 produksjonsevnen til designet produkter er en kombinasjon av dets egenskaper, manifestert i muligheten for optimale (de mest gunstige tekniske og økonomiske) kostnadene for arbeid, midler, materialer og tid i teknisk forberedelse av produksjon, produksjon, drift og reparasjon.

Produserbarhetstypen bestemmes av funksjonene som kjennetegner området for manifestasjon av produksjonsevnen til produktdesignet. På dette grunnlaget skilles følgende typer produksjonsevne ut: produksjon og drift.

Produksjonsfremstillingsevnen til produktdesignet uttrykkes i reduksjon av kostnadene for midler og tid for: designforberedelse av produksjon (PPC); teknologisk forberedelse av produksjon (TPP); produksjonsprosesser, inkludert kontroll og testing.

Den operative produksjonsevnen til produktdesignet kommer til uttrykk i reduksjon av tid og penger brukt på vedlikehold og reparasjon av produktet.

De viktigste faktorene som bestemmer krav til konstruksjonsfremstilling, er: type produkt; utstedelsesvolum; produksjonstype.

Produkttypen bestemmer hoveddesignen og de teknologiske egenskapene som bestemmer de grunnleggende kravene til designens framstillingsevne.

Volumet av produksjon og type produksjon bestemmer graden av teknologisk utstyr, mekanisering og automatisering av teknologiske prosesser og spesialiseringen av hele produksjonen.

PÅ generelt syn kosom bør tas i betraktning ved utvikling av nye originaldeler er vist i fig. 146. Det kan ses av fig. 146 at begrepet tilvirkbarhet tolkes veldig vidt og kan formuleres som følger: oppgaven med å fremstille et design er å betegne en maskin med slike former, fremstillingsnøyaktighet og tekniske kvaliteter til deler, samt valg av slike materialer, arbeidsstykker og teknologiske prosesser og tildeling av slike grensesnitt av deler til monteringsenheter og til maskinen, som i kombinasjon vil sikre oppnåelse av: optimale designparametere som krever de fysiske og tekniske egenskapene til delene og maskinen som helhet; den enkleste, mest produktive og økonomiske produksjonsprosess maskin produksjon; den høyeste ytelsen til maskinen og dens komponenter.

Ris. 146

Produserbarhet er ikke en universell tilstand for en en gang designet del eller maskin. Det varierer avhengig av de teknologiske egenskapene til produsenten. For et anlegg med en kraftig støperibase kan støpealternativet være det mest teknologisk avanserte (fig. 147, I, III), for et metallstrukturanlegg - sveiset (fig. 147, II, IV). Produserbarhet i mer avhenger av produksjonsserien. I individuell produksjon er sveising det mest praktiske. På fig. 147, II, IV viser to varianter av den sveisede utformingen av spaken. Sistnevnte er et lett design. I begge tilfeller er individuelle elementer av delen - to foringer og en hæl - sveiset til den figurerte stangen. Ved serieproduksjon for store deler er det mest praktisk å støpe i bakken (Fig. 147, I), i storskala produksjon - støping i en kjøleform eller i skallformer (Fig. 147, III). Derfor krever prinsippet om produksjonsevne at det lages maskiner som er best tilpasset gitte spesifikke produksjonsforhold.

Ris. 147

Anta nå at du har tegningene av det utformede produktet foran deg i flere mulige versjoner. Hvilke kriterier bør følges for å velge det beste alternativet blant dem?

Evaluering av produserbarhet av produktdesign kan være av to typer: kvalitativ og kvantitativ.

Type vurdering kjennetegner metoden for å sammenligne designløsninger og et rimelig valg av det optimale designalternativet for produktet. Kvalitativ vurdering er forbundet med valget av den beste designløsningen og bestemme graden av forskjell i produksjonsevnen til de sammenlignede alternativene. En kvantitativ vurdering er uttrykt av en indikator, hvis numeriske verdi karakteriserer graden av tilfredsstillelse av kravene til konstruksjonens tilverkbarhet.

For alle typer produkter i samsvar med GOST 14.201-83, er følgende oppgaver satt ved testing av designet for produksjonsevne:

1 - redusere kompleksiteten ved å produsere produktet. Det avhenger av mange faktorer, hvorav de viktigste bør betraktes som standardisering, forening bestanddeler produkter og deres elementer, typifisering av produksjonsprosesser, Vedlikehold og reparasjon av produktet;

2 - standardisering av komponentdelene til produktet, som er monteringsenheter (blokker, sammenstillinger) eller deler (festemidler, etc.). Ved å bruke standardkomponenter i utformingen av produktet sikrer de deres utskiftbarhet;

Forening av komponentene i produktet. Det inkluderer: bruken i de utformede produktene av strukturelle komponenter som er behandlet for å kunne produseres og mestres i produksjon, reduksjon av antall gjenstander og størrelser (se kapittel I, avsnitt 1 og 4), produktkomponenter og materialer som brukes;

1 - forening av strukturelle elementer av deler. Dette gjelder passform, nøyaktighetsklasser, overflateruhet, gjenger, slisser, nøkler, tannmoduler, hulldiametre, etc.;

2 - muligheten for å bruke standard teknologiske prosesser for montering, prosessering, kontroll, testing, vedlikehold og reparasjon. Bruken av standard teknologiske prosesser skaper forutsetninger for å øke nivået på mekanisering og automatisering, redusere tiden for produksjon, service og reparasjon av produkter.

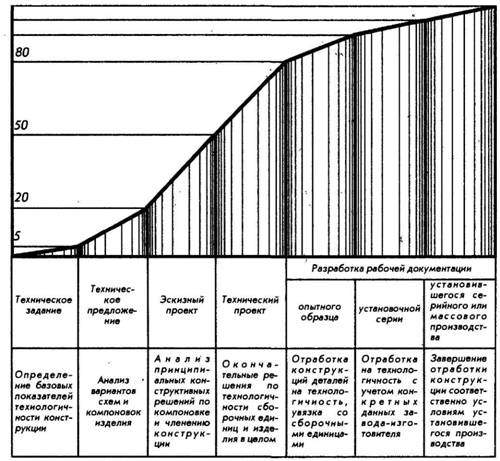

Sekvensen for å løse problemene med produksjonsevnen til designet på forskjellige designstadier er vist i fig. 148. Fra fig. 148 viser det høyeste verdi ha konstruktive løsninger i de første designstadiene, når de viktigste strukturelle og teknologiske egenskapene til strukturen bestemmes, som hovedsakelig forhåndsbestemmer dens produksjonsevne.

Ris. 148

La oss nå bli kjent med de teknologiske kravene til både enkeltdeler og mekanismen, maskinen som helhet.

Den akkumulerte erfaringen innen maskinteknisk teknologi har gjort det mulig å skissere spesifikke eksempler på designløsninger som kan betraktes som anbefalinger som fortjener oppmerksomhet ved utforming av deler, monteringsenheter, maskiner og mekanismer.

Konstruktører er stort sett mennesker med fantasifull tenkning og god visuell hukommelse. For dem sier tegninger og skisser mye mer enn mange sider med forklaringer. Derfor er nesten alle utsagn nedenfor ledsaget av konstruktive eksempler.

Elementer av møbelprodukter har seksjoner med en veldig forskjellig profil, møbeldeler kan også kobles sammen på forskjellige måter - flush, med overheng, med en plate, etc. La oss bli kjent med noen konsepter knyttet til design og form av møbelprodukter.

Layouts er emner som dekker kantene på skjold og rammer. I tverrsnitt kan de være rektangulære og formet, installert i flukt med skjoldet, med en avsats eller avsats.

Bead - en bar som brukes til å feste glass eller paneler satt inn i en fjerdedel.

Ris. 61. Elementer i et møbelprodukt: 1 - bar; 2 - layout; 3 - glassperle; 4 - panel; 5 - avfasing; 6 - mykgjøring; 7 - avrunding; 8 - filet; 9 - kalevka; 10 - ganger; 11 - størrelsen på platen; 12 - overhengsstørrelse

Paneler - skjold nestet inne i rammen. Det er flate, med skrå eller profilerte kanter, såkalte figurer.

En avfasing er en kuttet kant av kanten på en del, mykning er en lett avrunding av en skarp kant på en kant (radius 1-2 mm), og en mer signifikant avrunding kalles en avfasing. Fasing, mykning og heving tjener til å beskytte ribben mot skade (mykner skarpheten på kanten og øker dermed motstanden til materialet mot ytre belastninger).

En filet er en halvsirkelformet fordypning på ribben eller en del av en del, en kalevka er en billedlig bearbeidet kant av et element med det formål å dekorativ design av produktet.

Falz - en rektangulær fordypning. Den utstikkende delen oppnådd under valg av folden kalles en svamp. En fold med like sider kalles en fjerdedel.

Platik - en avsats som måler 2-6 mm. Hensikten med platen er å skjule gapet, uoverensstemmelser i samme plan av de tilkoblede elementene og andre defekter. Plater forenkler monteringen av produktet og er som regel gitt av designet.

Overheng - en del av avføringssetet, bordplaten, etc., som stikker ut over basen. Dens størrelse er strukturelt tatt til å være 10-50 mm.

Treprodukter dannes av deler og monteringsenheter. Detaljer er laget av kildematerialet uten montering, de kan være i form av en bar, skjold, ramme. Monteringsenheter kan også ha slike former, men de oppnås ved å sette sammen individuelle deler. Med andre ord: de viktigste strukturelle elementene i treprodukter kan være i form av deler og monteringsenheter, som igjen kan være i form av stenger, skjold, rammer, etc.

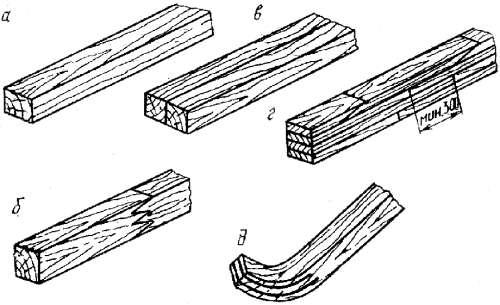

En bar er det enkleste strukturelle elementet i et produkt, den kan ha forskjellige former og design. Det antas at stangens bredde ikke bør være mer enn det dobbelte av tykkelsen.

Ris. 62. Typer barer: a - solid, b - limt langs lengden, c - limt langs bredden, d - limt langs tykkelsen og lengden, e - bøyd-propylen

må tas i betraktning ved utforming av et produkt. at stenger laget av ett enkelt trestykke er mer utsatt for sprekker og vridninger enn limte. I denne forbindelse er det størrelsesbegrensninger: i tverrsnitt - 100 × 50 mm, i lengde - 2000 mm. Detaljer store størrelser gjøre limt, da de er mer holdbare og formstabile. Selv små stenger i tverrsnitt og lengde anbefales å lages kompositt.

Ved liming av arbeidsstykker i bredde og tykkelse brukes skjøter langs flate og kant. Når det gjelder tykkelse og lengde, kan den enkleste dellimingen av arbeidsstykker utføres ende-til-ende. Avstanden mellom slike forbindelser i tilstøtende tomter bør være minst 300 mm. Du kan også lime på en bart eller tannpigger 5 mm lange med skjøtene ordnet fra hverandre.

Ved liming av emner langs lengden brukes en tannet pigg. For lett belastede deler har tannede pigger en lengde på 10-20 mm, for deler som opererer i stressede strukturer - 32-50 mm. Dimensjonene til delene av deler er tildelt under hensyntagen standard størrelser blanks og kvoter for behandling.

I lengderetningen kan stengene være rektangulære og krumlinjede i formen, rektangulære og formet i tverrsnitt, og avhengig av produksjonsmetoden kan de sages, presses, bøyes, bøyes limt, bøyd-propylen. Sagede og bøyde stenger er laget av massivt tre. Utformingen av bøyde stenger avhenger av formålet. Pressede og bøydlimte stenger er laget av treplater, kryssfiner, finer. Retningene til fibrene i bøydlimte finerstenger kan være gjensidig vinkelrett eller langsgående i alle lag (i sistnevnte tilfelle er stivheten til stengene høyere). Slike stenger brukes til fremstilling av ben på stoler, lenestoler, bord osv. Bøyde-propylenstenger er en slags bøydlimte. Langsgående kutt er foreløpig laget i dem, i hvilke strukturelle elementer er satt inn på lim (vanligvis fra skrellet finer). Den sagede delen av stangen med nestede elementer bøyes og limes. Etter liming beholder arbeidsstykket sin form. Slike stenger brukes hvis det er nødvendig å ha deler med krumning av kun en ende.

Barer er det enkleste startelementet i design av produkter. Ved å lime og montere fra stenger kan du få en rekke konstruksjonselementer - skjold, rammer, bokser, produktrammer.

Rammer varierer også i design og form. De er laget av stenger forbundet med hverandre ved hjelp av kantete og midtre bånd eller stifter, samt av platematerialer (ved fresing).

Ved konstruksjon av stangrammer med forede kanter bør skjøtene brukes slik at endene av piggene ikke går ut på den forede overflaten. Dette gjøres fordi toppene over tid vil bli merkbare. Riktignok er produksjonen av rammer med spikede ledd av stenger arbeidskrevende, derfor, hvis rammen ikke krever mye innsats, kan delene også kobles til braketter. En slik forbindelse er middels, dens styrke må sikre ytelsen til en teknologisk operasjon (for eksempel liming i en presse).

Ris. 63. Ulike ramme- og boksdesign: a - stangramme; b - skjoldramme, c - boks

Panelrammer kan være laget av belagte sponplater, i så fall utføres rammeklaringen ved fresing. På møbelfabrikker lages slike rammer helpresset av opprevet tre, klumpete avfall av sponplater eller blokkplater ved forhåndsmontering og etterfølgende kledning.

Åpningen av rammen er lukket med glass eller et panel laget av kryssfiner eller sponplater (vanligvis foret). Paneler og glass settes inn i en fjerdedel eller festes på begge sider med glasslister. Paneler kan settes inn i sporet, så kan de ikke fjernes fra rammen.

Bokser er en slags rammer (brede plater med stenger er plassert vinkelrett på selve boksens plan). Bokser er mye brukt i møbelprodukter for å danne kroppen og i produksjon av bokser. Avhengig av formålet kan boksene ha forskjellige koblinger. Detaljene til boksene er laget av tre, forskjellige plater, plast, metall.

En av de viktigste formende strukturelle elementene til treprodukter er skjold. De er laget av ulike materialer og har forskjellige design. De vanligste platene er laget av sponplater, foret med forskjellige materialer (finer, filmer).

Plater brukes også i form av rammer med forskjellige fyllinger. De er limt fra massive tomter til en glatt fuge, til en rille og en kam, til en skinne. For å redusere vridningen av slike skjold, brukes forskjellige tips, binde med rammer, og tomtene er laget av liten bredde.

Ikke-standard blokkplater oppnås ved å lime bunnen av treskjold med skrellet finer. Dersom det benyttes underlag av ikke limte lekter, skal tykkelsen på kledningslagene være minst 3 mm, og for plater med limte lekter - minst 1,5 mm.

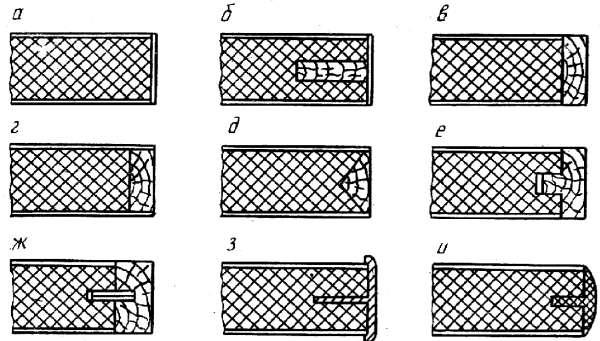

Ris. 64. Skjolddesign: a - trelags snekring; b - ramme med kontinuerlig fylling; c - hul med spaltetrefylling; d, e - hul med spaltekryssfiner eller fiberplatefylling; e - hul med honeycomb fylling fra harpiksimpregnert papir

Skjold med solid fylling er laget i form av en ramme fylt med en chip-og-limblanding, skum eller annet materiale.

Det brukes også hule plater, som er en ramme klistret over med finer, kryssfiner eller fiberplater. For å sikre stivhet plasseres et stativ eller en bikakekjerne mellom foringene. Slike plater er lettere, sterke nok, har lav lyd- og varmeledningsevne, men er utsatt for større forvrengning enn sponplater, har lavere stivhet i et plan vinkelrett på overflaten, og også overflatebølger på grunn av tilbaketrekking av overflatene inn i spaltene mellom lektene.

Fyllstoffer av hulplater kan være avfallskryssfiner, trefiberplater, snekker og sponplater. Rammene til slike plater kan også være laget av sponplateavfall, da for møbler kan de være 35-50 mm brede. For at tilbaketrekkingen av overflatene skal være liten, plasseres fyllstoffene vinkelrett på retningen til foringsfibrene, og avstanden mellom fyllskinnene bør ikke være mer enn 20b (b er tykkelsen på motlaget). I hule paneler med honeycomb-fylling bør bredden på cellene ikke overstige 20 mm når de står overfor to lag finer, 30 mm - med kryssfiner 3-4 mm tykk med samtidig fasade med finer i skiver. Slike plater er lite utsatt for tilbaketrekking av belegg og kan brukes til fremstilling av møbler.

Hule skjold kan være ensidig, det vil si asymmetrisk design. De er installert tett i produktet, ellers vil de deformeres.

Kantene på paneldelene er strukturelt utformet avhengig av typen og formålet med panelene. I de fleste tilfeller er kantene på sponplater dekket med oppskåret finer eller kantplast. På endekantene av snekkerplatene skal det limes foringer koblet i et spor og en kam. Hyllekanter med kjerner av limte lekter kan fineres uten forutgående liming av belegg.

Ris. 65. Etterbehandling av kantene på paneldeler: a, b - front med oppskåret finer eller kantplast; c–e – ved å lime belegg av massivt tre på en glatt fuge; e - det samme, i en not og fjær; g - det samme, på en plug-in-skinne; h, og - metall- eller plastoppsett

Hvis endene av piggene og stengene ikke stikker ut på den ytre overflaten, kan kantene på hule og andre rammeskjold vendes uten belegg. Kantene på alle typer skjold kan lukkes med profilerte metall- eller plastbelegg. Ofte er kantene på paneldeler laget ikke bare rette, men også profilerte. Slik er også kantene på deler laget av sponplater utformet. For å gjøre dette er de forhåndsprofilert, og om nødvendig polert og foret med spesielt kantmateriale.

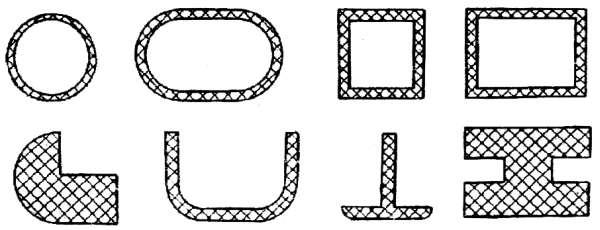

Den optimale utformingen krever at de belastede delene av delene har seksjoner større område eller økt styrke. For eksempel må hyller som arbeider i bøying ha høy stivhet av de motstående lagene. For deler av denne typen er det tilrådelig å bruke plater med orientert spon, samt profilerte seksjoner (i figuren, posisjon a og b).

Ris. 66. Seksjoner av panelelementer og møbeldører

Møbeldører kan ha seksjoner vist i fig. 66 (posisjoner c–e).

For stivhet og mulighet for feste av beslag rundt omkretsen må døren ha et fortykket belte eller side, mens midtdelen kan være i form av et panel. Tynne plater, kryssfiner, fiberplater, glass, polystyrenplater, glassplater foret med finerskiver kan brukes som paneler. Disse elementene, med sin relativt lille tykkelse, har høy bøyestyrke.

Det er mulig å lage en møbeldør fra en sponplate med liten tykkelse (12 mm, på figuren, posisjon a). På innsiden av døren limes 3-4 mm tykke strimler av massiv fiberplate langs lengden, noe som gjør det mulig å feste dører med konvensjonelle beslag. Dørkonstruksjonen vist i fig. (b), består av plater med to tykkelser: dens ytterste elementer er laget av en 19 mm tykk plate, og den midterste, som fungerer som et panel, er 10 mm. Posisjon "b" viser en karmpaneldør med karm laget av 14 mm tykk plate og 2,5 mm tykk fiberplate.

Ris. 67. Dørkonstruksjoner laget av plater av forskjellige tykkelser

For en rekke design i ett produkt kan du bruke sponplater av forskjellige tykkelser, for eksempel for lett belastede elementer - 8-10 mm tykke, som hovedkonstruksjonsmateriale - 15-16 mm, og for tungt belastede deler - mer enn 16 mm.

I stedet for massivtre og sponplater kan også fiberplater med middels tetthet (tørrbehandlet) med en tykkelse på 8-35 mm brukes.

Ris. 68. Seksjoner av profilstøpte elementer

Støpte elementer laget av trelimmasse eller finer kan brukes til å lage bordben, lenestoler, underlag for myke elementer, dekorative elementer, etc.