Các yếu tố cấu trúc của các bộ phận và sản phẩm. Các nguyên tố cấu trúc. Đang vẽ

Quá trình thiết kế một bộ phận bao gồm việc chọn vật liệu, hình dạng bề mặt của nó và xác định kích thước của nó. Ngoài ra, nhà thiết kế phải chỉ ra sai lệch cho phép của các đặc tính vật liệu, sai số khi chế tạo kích thước và hình dạng, loại lớp phủ, kiểu gia công, các điều kiện và yêu cầu kỹ thuật và công nghệ (ví dụ, thấm nitơ, làm cứng, già hóa, v.v. ).

Vì vậy, các đặc điểm thiết kế của bộ phận: VẬT LIỆU, HÌNH DẠNG, KÍCH THƯỚC.

Sau đây là những khía cạnh chung của những đặc điểm này. Hơn tổng quan chi tiếtđưa ra trong phần mô tả phương pháp công nghệ.

Lựa chọn vật liệu được thực hiện dựa trên: mục đích chức năng chi tiết; điều kiện hoạt động của nó; công nghệ sản xuất hợp lý; chi phí và sự khan hiếm của vật liệu; yêu cầu về công thái học và thẩm mỹ.

Người thiết kế được hướng dẫn bởi danh pháp, phân loại và các đặc tính cơ lý của vật liệu kết cấu (Bảng 1).

Ví dụ, nếu một thấu kính được thiết kế, thì vật liệu của nó phải trong suốt đối với phạm vi hoạt động của bước sóng ánh sáng. Nếu ống kính sẽ được sử dụng trong khí hậu nhiệt đới hoặc hàng hải, cần phải chọn vật liệu có khả năng chống ẩm, nấm, muối và các yếu tố có hại khác. Dựa trên điều kiện giảm thiểu khối lượng, khả năng thu được một thấu kính bằng cách đúc, nó có thể được làm bằng thủy tinh hữu cơ (nếu điều này không vi phạm các chỉ tiêu chất lượng khác của bộ phận).

Khi chọn vật liệu của các bộ phận tương tác với một người cả trực tiếp và gián tiếp, các chỉ số công thái học được tính đến: vệ sinh, nhân trắc học và tâm sinh lý (mức độ tiếng ồn, biên độ và tần số rung, nhiệt độ, khả năng có được hình dạng tối ưu, nỗ lực, độ tương phản , Vân vân.).

Đặc tính của vật liệu cũng xác định việc đạt được sự phù hợp với hình dạng của các bộ phận bên ngoài cho mục đích của chúng, chất lượng và độ hoàn thiện của lớp sơn hoàn thiện, khả năng áp dụng lớp phủ trang trí và các chỉ số thẩm mỹ khác. Trong trường hợp chung, giải pháp cho vấn đề lựa chọn vật liệu của một bộ phận là đa biến, vì các yêu cầu về độ chính xác, độ tin cậy, khối lượng, độ bền, độ cứng, tính kinh tế, tính thẩm mỹ, v.v. mâu thuẫn với nhau, cần phải khắc phục. bằng cách tối ưu hóa việc lựa chọn vật liệu bằng cách sử dụng xếp hạng mức độ quan trọng của các chỉ tiêu chất lượng của bộ phận và các đặc tính của vật liệu. Thông thường, việc lựa chọn vật liệu được thực hiện bằng cách tính toán các giá trị yêu cầu của một số đặc tính của nó theo các chỉ tiêu chất lượng yêu cầu (ví dụ, cấp và hằng số quang học của thủy tinh theo quang sai cho phép của hệ thống, mô đun đàn hồi của vật liệu hạt theo biến dạng cho phép của nó, hệ số giãn nở tuyến tính của vật liệu theo sự thay đổi kích thước cho phép của chi tiết khi thay đổi nhiệt độ, v.v.).

Lựa chọn hình dạng các bề mặt giới hạn chi tiết được thực hiện trên cơ sở mục đích chức năng của công nghệ chế tạo, các yêu cầu về thẩm mỹ và công thái học cũng như tính khả thi về xây dựng.

Bảng I

Tính chất vật lý, cơ học và công nghệ của vật liệu

|

Quang học: |

1. Hằng số quang học |

|

2. Đặc điểm quang phổ |

|

|

3. Đặc điểm phân cực |

|

|

Cơ khí: |

1. Mật độ |

|

2. Độ co giãn |

|

|

3. Độ cứng |

|

|

4. Chống mài mòn |

|

|

5. Độ bền |

|

|

Nhiệt: |

1. Hệ số mở rộng đúc |

|

2. Tính dẫn nhiệt |

|

|

3. Nhiệt dung |

|

|

4. Hằng số nhiệt quang |

|

|

5. Khả năng chịu nhiệt |

|

|

Tính chất và khả năng chống ăn mòn: |

1. Nguy hiểm trên không |

|

2. Chống bức xạ |

|

|

3. Chống ăn mòn |

|

|

4. Hấp thụ nước |

|

|

Điện từ: |

1. Điện trở suất |

|

2. Lực lượng cưỡng chế |

|

|

3. Tính thấm từ |

|

|

4. Sức mạnh điện phá vỡ |

|

|

Ma sát: |

1. Hệ số ma sát |

|

2. Hệ số ma sát lăn |

|

|

3. Hệ số bám dính |

|

|

Công nghệ: |

1. Độ dẻo |

|

2. Tính hàn |

|

|

3. Khuôn mẫu |

|

|

4. Độ nén (độ dẻo) |

|

|

5. Khả năng gia công |

|

|

6. Tính chất đúc: tính lưu động, kết tinh, co ngót, khí, phân tách, ứng suất |

Việc lựa chọn hình dạng bộ phận được giảm xuống sự lựa chọn của một bề mặt và một tập hợp các bề mặt điển hình: mặt phẳng, hình trụ, hình cầu và một nhóm các bề mặt đặc biệt - paraboloid, ellipsoid, xuyến, involute, v.v.

Hình dạng của các phần tử làm việc của các bộ phận điển hình thường khá xác định. Một ví dụ là bề mặt hình cầu của thấu kính, bề mặt phẳng của bề mặt khúc xạ và phản xạ của lăng kính, bề mặt bất biến của răng bánh răng, biên dạng cam xoắn, v.v. , elip, toric, v.v. d.

Dạng của các phần tử cơ bản, tự do và công nghệ thường đại diện cho các bề mặt điển hình - mặt phẳng, hình trụ, hình nón, hình cầu - đối với các bề mặt quang học.

Công nghệ tiên tiến hơn là các bề mặt điển hình thu được bằng cách gia công các bộ phận trên thiết bị phổ thông với một công cụ tiêu chuẩn.

Các bề mặt đặc biệt được tạo ra bằng cách sử dụng các công cụ định hình, thiết bị chuyên dụng, dụng cụ, quy trình công nghệ và kiểm soát, điều này làm giảm đáng kể khả năng sản xuất của chúng so với các bề mặt điển hình.

Cần nhớ rằng độ chính xác của hình dạng bề mặt giảm khi tăng chiều dài của nó, với quy trình xử lý bề mặt (vùng) rời rạc so với quy trình liên tục, với sự gia tăng số lượng các thông số phải được duy trì trong quá trình xử lý.

Hình dạng của các bề mặt của bộ phận ảnh hưởng đến các chỉ số công thái học, xác định sự xuất hiện của chúng, tính biểu cảm của các yếu tố và thành phần, gắn liền với chất lượng và độ hoàn thiện của lớp hoàn thiện. Các tham số hình thức có thể được thu thập theo phương pháp phỏng đoán, bằng tính toán, dựa trên các điều kiện tiêu chuẩn hóa và thống nhất, khả năng công nghệ của sản xuất, v.v. (ví dụ: bán kính cong của các bề mặt cầu của thấu kính được xác định từ phép tính quang sai và GOST trên chúng, góc hình nón của bề mặt hình nón hoặc hình cung của lỗ tâm của bộ phận được chỉ định dựa trên loại bộ phận , khối lượng, yêu cầu về độ chính xác của quá trình xử lý và GOST 14034-74).

Định cỡ các bộ phận được thực hiện có tính đến một số lượng lớn các yếu tố, trong đó cần được làm nổi bật: chức năng chính xác; độ tin cậy tham số; độ cứng; sự nhỏ gọn; thẩm mỹ và công thái học; khả năng sản xuất; các yêu cầu về tiêu chuẩn hóa và thống nhất; trọng lượng và cấp vật liệu được sử dụng.

Kích thước được chia thành hai nhóm: chức năng - những kích thước đảm bảo thực hiện chức năng của bộ phận và miễn phí - những kích thước thuộc về các yếu tố tự do hoặc công nghệ của bộ phận. Người thiết kế, được hướng dẫn bởi các yếu tố trên, lựa chọn hoặc tính toán các kích thước yêu cầu của các yếu tố kết cấu của bộ phận.

Trong những trường hợp quan trọng nhất, các chi tiết phải được tính toán cẩn thận (và đôi khi là các nghiên cứu thực nghiệm) bằng cách sử dụng các mô hình toán học liên kết kích thước (và thông số hình dạng) của nó với các chỉ tiêu chất lượng cần thiết, cách bố trí, điều kiện vận hành, sản xuất và các hạn chế khác. Theo quy định, đây là những chi tiết xác định độ chính xác của hoạt động, chất lượng của hình ảnh được tạo ra, chịu tải trọng tĩnh, động, nhiệt đáng kể (ví dụ: các bộ phận của dụng cụ thiên văn, quân sự, vũ trụ).

Ví dụ, đối với các bộ phận quang học, các phép tính như vậy (quang sai chiều) xác định kích thước (và vị trí) của các phần tử làm việc.

Dung sai rất quan trọng trong việc định cỡ. Trong trường hợp chung, nhà thiết kế phải sử dụng khái niệm về khả năng sản xuất chính xác của bộ phận.

Các dạng kết cấu của các bộ phận được hình thành bởi sự kết hợp của các bề mặt hình học khác nhau. Các bề mặt riêng biệt như vậy là các yếu tố của chi tiết.

Trên hình. 145 cho thấy một trục hộp số với các ổ trục và một bánh răng. Các phần tử chính của trục là: các mép vát 1; cổ trục bánh răng và ổ trục 2; rãnh 3; cổ áo 4; rãnh then 5; các lỗ tâm trên các đầu của trục 6.

Cơm. 145

Cổ, vai và rãnh then được phối hợp (kết nối) với các phần tử tương ứng của các bộ phận khác của bộ phận lắp ráp. Kích thước, hình dạng và vị trí của chúng phù hợp với các bộ phận giao phối và được thiết lập trên cơ sở tính toán và cân nhắc thiết kế được xác định bởi giá trị và hoạt động của cụm lắp ráp. Các yếu tố như vậy được gọi là có tính xây dựng.

Sự xuất hiện của các yếu tố khác - vát mép, rãnh, lỗ tâm là do yêu cầu công nghệ để thuận tiện cho việc chế tạo bộ phận và lắp ráp nó với những bộ phận khác. Vì vậy, việc vát mép trên các bộ phận là cần thiết để thuận tiện cho việc lắp ráp các bộ phận (mà không làm rách các đầu). Cần có các rãnh để thoát ra khỏi đá mài khi mài các cổ trục, và các lỗ tâm dùng làm cơ sở để gia công trục (trục được lắp trên máy ở các tâm). Các phần tử của các bộ phận liên quan đến hoạt động sản xuất của chúng được gọi là công nghệ.

Từ ví dụ đã xem xét, có thể thấy rằng các phương pháp sản xuất các bộ phận thường yêu cầu đưa các yếu tố có bản chất công nghệ độc quyền vào thiết kế của chúng. Nhưng đôi khi cùng một yếu tố có thể mang tính xây dựng và công nghệ.

Theo quy luật, không có bộ phận nào có thể được thiết kế bên ngoài bộ phận lắp ráp của máy mà nó được bao gồm. Do đó, các bộ phận có được hình dạng và kích thước của chúng trong quá trình phát triển thiết kế của các đơn vị lắp ráp.

Theo quan điểm của khả năng ứng dụng và phân phối trong cơ khí, các bộ phận có thể được chia thành tiêu chuẩn, thống nhất và nguyên bản. Các bộ phận tiêu chuẩn bao gồm các bộ phận được cung cấp theo các tiêu chuẩn của tiểu bang, cộng hòa và tiêu chuẩn công nghiệp, cũng như các tiêu chuẩn của doanh nghiệp. Những cái hợp nhất bao gồm những cái được mượn từ một sản phẩm khác, tức là, trước đây được thiết kế như những sản phẩm gốc. Các bộ phận ban đầu được thiết kế cho một loại máy cụ thể và theo quy luật, chúng không có kiểu dáng tương tự.

Hình dạng và kích thước của các bộ phận trong thực tế được thực hiện bằng cách sử dụng nhiều loại quy trình công nghệ miêu tả trên. Bản vẽ của một bộ phận, như một quy luật, xác định trước công nghệ sản xuất nó.

Một bộ phận và máy giống nhau có thể được thiết kế theo nhiều cách. Tạo ra một chiếc xe hơi là một quá trình sáng tạo phức tạp không có giải pháp rõ ràng. ĐẾN thiết kế mới Một số lượng lớn các yêu cầu đa dạng và thường mâu thuẫn nhau được đưa ra: khối lượng nhỏ nhất, độ bền cần thiết, sức mạnh, kích thước nhất định, chi phí thấp, dễ bảo trì, v.v. Trong hầu hết các trường hợp, không thể đáp ứng tất cả các điều kiện cùng một lúc. , và giải pháp hầu như luôn luôn là một sự thỏa hiệp.

Khi chọn giải pháp cuối cùng từ nhiều phương án, họ chỉ dừng lại ở phương án mà theo bản vẽ, đánh giá là công nghệ tiên tiến nhất. Theo GOST 14.205-83 khả năng sản xuất của thiết kế sản phẩm là tổng hợp các thuộc tính của nó, thể hiện ở khả năng tối ưu (có lợi nhất về mặt kinh tế kỹ thuật) về lao động, kinh phí, nguyên vật liệu và thời gian trong việc chuẩn bị kỹ thuật sản xuất, chế tạo, vận hành và sửa chữa.

Loại khả năng sản xuất được xác định bởi các đặc điểm đặc trưng cho lĩnh vực thể hiện khả năng sản xuất của thiết kế sản phẩm. Trên cơ sở này, các loại khả năng sản xuất sau đây được phân biệt: sản xuất và vận hành.

Khả năng sản xuất của thiết kế sản phẩm được thể hiện ở việc giảm chi phí kinh phí và thời gian cho: chuẩn bị thiết kế sản xuất (PPC); chuẩn bị công nghệ sản xuất (TPP); quy trình sản xuất, bao gồm kiểm soát và thử nghiệm.

Khả năng sản xuất hoạt động của thiết kế sản phẩm được thể hiện ở việc giảm thời gian và tiền bạc dành cho việc bảo trì và sửa chữa sản phẩm.

Các yếu tố chính quyết định yêu cầu về khả năng sản xuất thiết kế, là: loại sản phẩm; khối lượng phát hành; loại hình sản xuất.

Loại sản phẩm quyết định kiểu dáng chính và các tính năng công nghệ xác định các yêu cầu cơ bản đối với khả năng sản xuất của thiết kế.

Khối lượng đầu ra và loại hình sản xuất quyết định mức độ trang bị công nghệ, cơ giới hoá, tự động hoá các quá trình công nghệ và chuyên môn hoá toàn bộ nền sản xuất.

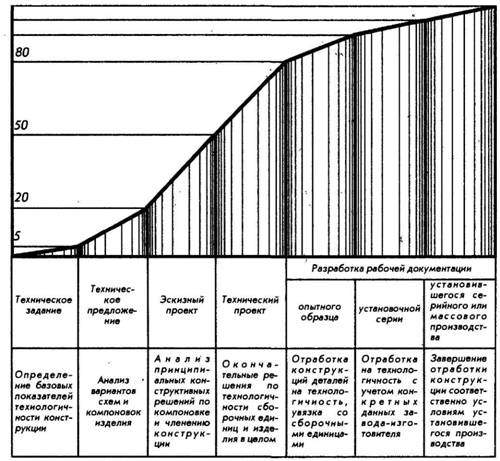

TRONG nhìn chung thiết kế các nhiệm vụ khả năng sản xuất cần được tính đến khi phát triển các bộ phận ban đầu mới được trình bày trong hình. 146. Có thể thấy từ Hình 146 rằng khái niệm khả năng sản xuất được hiểu rất rộng và có thể được hình thành như sau: nhiệm vụ của khả năng sản xuất của một thiết kế là chỉ định một máy có hình dạng như vậy, độ chính xác chế tạo và chất lượng kỹ thuật của các bộ phận, cũng như việc lựa chọn vật liệu, phôi và quy trình công nghệ và gán các giao diện như vậy của các bộ phận cho các bộ phận lắp ráp và cho máy, kết hợp với nhau sẽ đảm bảo đạt được: các thông số thiết kế tối ưu yêu cầu các đặc tính vật lý và kỹ thuật của bộ phận và toàn bộ máy móc; đơn giản nhất, hiệu quả nhất và tiết kiệm Quy trình sản xuất chế tạo máy; hiệu suất cao nhất của máy và các thành phần của nó.

Cơm. 146

Khả năng sản xuất không phải là trạng thái chung của một bộ phận hoặc máy móc được thiết kế một lần. Nó thay đổi tùy thuộc vào khả năng công nghệ của nhà sản xuất. Đối với một nhà máy có cơ sở đúc chắc chắn, tùy chọn đúc có thể là công nghệ tiên tiến nhất (Hình. 147, I, III), đối với nhà máy kết cấu kim loại - hàn (Hình. 147, II, IV). Khả năng sản xuất trong hơn phụ thuộc vào loạt sản xuất. Trong sản xuất riêng lẻ, hàn là thuận tiện nhất. Trên hình. 147, II, IV cho thấy hai biến thể của thiết kế hàn của đòn bẩy. Sau đó là một thiết kế nhẹ. Trong cả hai trường hợp, các phần tử riêng lẻ của bộ phận - hai ống lót và một phần gót - được hàn vào thanh hình vẽ. Trong sản xuất hàng loạt đối với các bộ phận có kích thước lớn, thuận tiện nhất là đúc xuống đất (Hình. 147, I), trong sản xuất quy mô lớn - đúc vào khuôn lạnh hoặc vào khuôn vỏ (Hình. 147, III). Do đó, nguyên tắc về khả năng sản xuất đòi hỏi phải tạo ra những máy móc thích nghi nhất với các điều kiện sản xuất cụ thể.

Cơm. 147

Giả sử bây giờ bạn đã có trước mình các bản vẽ của sản phẩm được thiết kế trong một số phiên bản khả thi. Cần tuân theo tiêu chí nào để chọn được phương án tốt nhất trong số đó?

Đánh giá khả năng sản xuất của thiết kế sản phẩm có thể có hai loại: định tính và định lượng.

Loại đánh giá đặc trưng cho phương pháp so sánh các giải pháp thiết kế và lựa chọn hợp lý phương án thiết kế tối ưu cho sản phẩm. Đánh giá định tính gắn liền với việc lựa chọn giải pháp thiết kế tốt nhất và xác định mức độ khác biệt về khả năng sản xuất của các phương án được so sánh. Đánh giá định lượng được thể hiện bằng một chỉ số, giá trị của chỉ số này đặc trưng cho mức độ thỏa mãn các yêu cầu đối với khả năng sản xuất của thiết kế.

Đối với tất cả các loại sản phẩm phù hợp với GOST 14.201-83, các nhiệm vụ sau được đặt ra khi kiểm tra khả năng sản xuất của thiết kế:

1 - giảm độ phức tạp của quá trình sản xuất sản phẩm. Nó phụ thuộc vào nhiều yếu tố, trong đó chính cần được coi là tiêu chuẩn hóa, thống nhất các bộ phận cấu thành sản phẩm và các yếu tố của chúng, định dạng các quy trình sản xuất, Sự bảo trì và sửa chữa sản phẩm;

2 - tiêu chuẩn hóa các bộ phận thành phần của sản phẩm, là các đơn vị lắp ráp (khối, cụm) hoặc các bộ phận (ốc vít, v.v.). Sử dụng các thành phần tiêu chuẩn trong thiết kế của sản phẩm, chúng đảm bảo khả năng thay thế cho nhau;

Sự thống nhất của các thành phần của sản phẩm. Nó bao gồm: việc sử dụng trong các sản phẩm được thiết kế của các thành phần cấu trúc được xử lý để có thể sản xuất được và thành thạo trong sản xuất, giảm số lượng các hạng mục và kích thước (xem Chương I, đoạn 1 và 4), các bộ phận cấu thành của sản phẩm và vật liệu được sử dụng;

1 - sự thống nhất của các yếu tố cấu trúc của các bộ phận. Điều này áp dụng cho phù hợp, các cấp độ chính xác, độ nhám bề mặt, ren, rãnh, chìa khóa, mô-đun răng, đường kính lỗ, v.v.;

2 - khả năng sử dụng các quy trình công nghệ tiêu chuẩn để lắp ráp, xử lý, điều khiển, thử nghiệm, bảo trì và sửa chữa. Việc sử dụng các quy trình công nghệ tiêu chuẩn tạo điều kiện để nâng cao mức độ cơ khí hóa và tự động hóa, giảm thời gian chế tạo, bảo dưỡng, sửa chữa sản phẩm.

Trình tự giải quyết các vấn đề về khả năng sản xuất của thiết kế ở các giai đoạn thiết kế khác nhau được trình bày trong Hình. 148. Từ hình. 148 cho thấy rằng giá trị cao nhất có các giải pháp xây dựng ở giai đoạn đầu của thiết kế, khi các đặc điểm công nghệ và kết cấu chính của kết cấu được xác định, chủ yếu xác định trước khả năng sản xuất của nó.

Cơm. 148

Bây giờ chúng ta hãy làm quen với các yêu cầu công nghệ đối với cả các bộ phận riêng lẻ và cơ chế, máy móc nói chung.

Kinh nghiệm tích lũy trong lĩnh vực công nghệ kỹ thuật cơ khí đã giúp đưa ra những ví dụ cụ thể về các giải pháp thiết kế có thể được coi là những khuyến nghị đáng được quan tâm khi thiết kế các bộ phận, bộ phận lắp ráp, máy móc và cơ cấu.

Những người thợ xây dựng hầu hết là những người có tư duy tưởng tượng và trí nhớ hình ảnh tốt. Đối với họ, bản vẽ và bản phác thảo nói lên nhiều điều hơn rất nhiều trang thuyết minh. Do đó, hầu hết mọi tuyên bố dưới đây đều có kèm theo các ví dụ mang tính xây dựng.

Các yếu tố của sản phẩm nội thất có các phần có cấu trúc rất khác nhau, các bộ phận của đồ nội thất cũng có thể được kết nối theo nhiều cách khác nhau - bằng phẳng, với phần nhô ra, với tấm, v.v. Hãy làm quen với một số khái niệm liên quan đến thiết kế và hình dạng của sản phẩm nội thất.

Bố cục là khoảng trống bao phủ các cạnh của tấm chắn và khung. Về mặt cắt ngang, chúng có thể có hình chữ nhật và hình dạng, được lắp đặt ngang với tấm chắn, có gờ hoặc gờ.

Hạt - một thanh được sử dụng để gắn chặt kính hoặc các tấm được lắp vào một phần tư.

Cơm. 61. Các yếu tố của một sản phẩm nội thất: 1 - thanh; 2 - cách bố trí; 3 - hạt mạ băng; 4 - bảng điều khiển; 5 - vát mép; 6 - làm mềm; 7 - làm tròn; 8 - phi lê; 9 - cải xoăn; 10 - gấp; 11 - kích thước của tấm; 12 - kích thước nhô ra

Panels - tấm chắn được lồng vào bên trong khung. Có mặt phẳng, với các cạnh vát hoặc cắt, được gọi là các bức tượng nhỏ.

Vát mép là một cạnh cắt của cạnh của một bộ phận, làm mềm là việc làm tròn một chút cạnh sắc của một cạnh (bán kính 1-2 mm), và sự làm tròn đáng kể hơn được gọi là vát mép. Vát mép, làm mềm và gồ lên dùng để bảo vệ sườn khỏi bị hư hại (làm mềm độ sắc của cạnh và do đó tăng khả năng chống chịu của vật liệu đối với tải trọng bên ngoài).

Phi lê là phần lõm hình bán nguyệt trên sườn hoặc một phần của bộ phận, hình chữ nhật là một cạnh được xử lý theo nghĩa bóng của một phần tử nhằm mục đích thiết kế trang trí cho sản phẩm.

Falz - một hốc hình chữ nhật. Phần nhô ra thu được trong quá trình chọn nếp gấp được gọi là miếng bọt biển. Một nếp gấp có các cạnh bằng nhau được gọi là một phần tư.

Platik - một gờ có kích thước 2-6 mm. Mục đích của tấm là để che giấu khe hở, sự không khớp trong cùng một mặt phẳng của các phần tử được kết nối và các khuyết tật khác. Các tấm đơn giản hóa việc lắp ráp sản phẩm và như một quy luật, được cung cấp bởi thiết kế.

Phần nhô ra - một phần của ghế đẩu, mặt bàn, v.v., nhô ra ngoài chân đế. Kích thước của nó theo cấu trúc là 10-50 mm.

Sản phẩm gỗ được hình thành từ các bộ phận và bộ phận lắp ráp. Các chi tiết được làm từ vật liệu gốc mà không cần lắp ráp, chúng có thể ở dạng thanh, tấm chắn, khung. Các đơn vị lắp ráp cũng có thể có các dạng như vậy, nhưng chúng có được bằng cách lắp ráp các bộ phận riêng lẻ. Nói cách khác: các yếu tố cấu trúc chính của sản phẩm gỗ có thể ở dạng các bộ phận và đơn vị lắp ráp, lần lượt có thể ở dạng thanh, tấm chắn, khung, v.v.

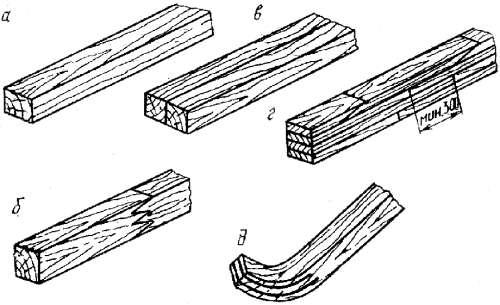

Thanh là thành phần cấu trúc đơn giản nhất của sản phẩm, nó có thể có hình dạng và kiểu dáng khác nhau. Người ta tin rằng chiều rộng của thanh không được nhiều hơn hai lần chiều dày của nó.

Cơm. 62. Các loại thanh: a - đặc, b - dán dọc theo chiều dài, c - dán dọc theo chiều rộng, d - dán dọc theo chiều dày và chiều dài, e - uốn cong-propylene

phải được tính đến khi thiết kế một sản phẩm. rằng các thanh làm từ một miếng gỗ dễ bị nứt và cong vênh hơn so với các thanh được dán. Về vấn đề này, có những hạn chế về kích thước: theo tiết diện - 100 × 50 mm, chiều dài - 2000 mm. Chi tiết kích thước lớn làm cho keo dán, vì chúng bền hơn và ổn định về kích thước. Ngay cả những thanh nhỏ có tiết diện và chiều dài cũng được khuyến khích làm bằng composite.

Khi dán phôi theo chiều rộng và chiều dày, các khớp nối được sử dụng dọc theo mặt và cạnh. Về độ dày và chiều dài, việc dán một phần phôi đơn giản nhất có thể được thực hiện từ đầu đến cuối. Khoảng cách giữa các kết nối như vậy trong các ô liền kề ít nhất phải là 300 mm. Bạn cũng có thể dán keo trên ria mép hoặc gai có răng dài 5 mm với các khớp được sắp xếp cách nhau.

Khi dán các khoảng trống dọc theo chiều dài, một mũi nhọn có răng được sử dụng. Đối với các bộ phận chịu tải nhẹ, gai răng có chiều dài từ 10-20 mm, đối với các bộ phận hoạt động trong kết cấu chịu lực - 32-50 mm. Kích thước của các phần của các bộ phận được chỉ định có tính đến kích thước tiêu chuẩn khoảng trống và các khoản phụ cấp để xử lý.

Theo hướng dọc, các thanh có thể là hình chữ nhật và hình dạng cong, hình chữ nhật và hình dạng theo tiết diện, và tùy thuộc vào phương pháp sản xuất, chúng có thể được xẻ, ép, uốn cong, uốn cong, uốn cong-propylene. Các thanh xẻ và uốn cong được làm từ gỗ nguyên khối. Việc thiết kế các thanh uốn cong tùy thuộc vào mục đích. Thanh ép và uốn cong được làm từ tấm gỗ, ván ép, veneer. Hướng của các sợi trong thanh veneer được uốn cong có thể vuông góc với nhau hoặc theo chiều dọc ở tất cả các lớp (trong trường hợp sau, độ cứng của thanh cao hơn). Những thanh như vậy được sử dụng để sản xuất chân ghế, ghế bành, bàn, v.v. Thanh bent-propylene là một loại thanh được uốn cong. Các vết cắt dọc được thực hiện sơ bộ trong đó, trong đó các yếu tố cấu trúc được chèn trên keo (thường là từ ván lạng đã bóc vỏ). Phần xẻ của thanh với các phần tử lồng vào nhau được uốn cong và dán lại. Sau khi dán, phôi vẫn giữ nguyên hình dạng. Các thanh như vậy được sử dụng nếu cần thiết phải có các bộ phận chỉ có độ cong của một đầu.

Thanh là yếu tố bắt đầu đơn giản nhất trong thiết kế của sản phẩm. Bằng cách dán và lắp ráp từ các thanh, bạn có thể nhận được nhiều yếu tố cấu trúc - tấm chắn, khung, hộp, khung sản phẩm.

Khung cũng khác nhau về thiết kế và hình dạng. Chúng được làm từ các thanh kết nối với nhau bằng các dây buộc hoặc kim ghim ở góc và giữa, cũng như từ các vật liệu dạng tấm (bằng cách phay).

Khi thi công khung thanh có gờ lót, phải sử dụng các mối nối sao cho các đầu gai không nhô ra ngoài bề mặt đã lót. Điều này được thực hiện bởi vì theo thời gian các gai sẽ trở nên đáng chú ý. Đúng như vậy, việc sản xuất khung với các khớp nối thanh có gai rất tốn công sức, do đó, nếu khung không tốn nhiều công sức, các bộ phận cũng có thể được kết nối với nhau bằng giá đỡ. Mối liên kết như vậy chỉ mang tính chất trung gian, độ bền của nó phải đảm bảo thực hiện được hoạt động công nghệ (ví dụ như dán trong máy ép).

Cơm. 63. Các thiết kế khung và hộp khác nhau: a - khung thanh; b - khung chắn, c - hộp

Khung bảng điều khiển có thể được làm bằng ván dăm phủ, trong trường hợp này, việc giải phóng khung được thực hiện bằng cách phay. Tại các nhà máy sản xuất đồ nội thất, những khung như vậy được làm ép toàn bộ từ gỗ vụn, chất thải vón cục của ván dăm hoặc ván khối bằng cách lắp ráp trước và ốp sau đó.

Phần mở của khung được đóng bằng kính hoặc tấm bằng ván ép hoặc ván dăm (thường được lót). Các tấm kính và tấm kính được lồng vào một phần tư hoặc gắn chặt hai bên bằng các hạt kính. Các tấm có thể được lắp vào rãnh, sau đó không thể tháo chúng ra khỏi khung.

Hộp là một loại khung (các thanh bản rộng nằm vuông góc với mặt phẳng của hộp). Hộp được sử dụng rộng rãi trong các sản phẩm nội thất để tạo thành cơ thể và trong sản xuất hộp. Tùy theo mục đích mà các hộp có thể có các kết nối khác nhau. Các chi tiết của hộp được làm bằng gỗ, các tấm khác nhau, nhựa, kim loại.

Một trong những yếu tố cấu trúc định hình chính của sản phẩm gỗ là tấm chắn. Chúng được làm từ Vật liệu khác nhau và có các thiết kế khác nhau. Các tấm ván phổ biến nhất được làm bằng ván dăm, được lót bằng các vật liệu khác nhau (ván mỏng, màng).

Bảng cũng được sử dụng dưới dạng khung với các quả trám khác nhau. Chúng được dán từ những mảnh đất khổng lồ đến một đường rãnh nhẵn, đến rãnh và đỉnh, đến đường ray. Để giảm độ cong vênh của các tấm chắn như vậy, người ta sử dụng nhiều mẹo khác nhau, buộc bằng khung và các ô được làm với chiều rộng nhỏ.

Các tấm chặn phi tiêu chuẩn có được bằng cách dán phần đế của tấm chắn bằng gỗ với ván bóc. Nếu sử dụng đế của các thanh không được dán với nhau, thì độ dày của các lớp ốp ít nhất phải là 3 mm và đối với các tấm ván có các thanh được dán - ít nhất là 1,5 mm.

Cơm. 64. Thiết kế lá chắn: a - mộc ba lớp; b - khung có điền đầy liên tục; c - rỗng có lấp đầy bằng gỗ slatted; d, e - rỗng bằng ván ép mỏng hoặc ván làm bằng ván sợi; e - rỗng với nhân tổ ong từ giấy tẩm nhựa thông

Các tấm chắn có nhân rắn được làm ở dạng khung chứa đầy hỗn hợp chip và keo, bọt hoặc vật liệu khác.

Các tấm ván rỗng cũng được sử dụng, là một khung được dán lên bằng ván lạng, ván ép hoặc ván sợi. Để đảm bảo độ cứng, một giá đỡ hoặc lõi tổ ong được đặt giữa các lớp lót. Những tấm ván như vậy nhẹ hơn, đủ mạnh, có độ dẫn âm và nhiệt thấp, nhưng có khả năng bị cong vênh lớn hơn ván ván dăm, có độ cứng thấp hơn trong một mặt phẳng vuông góc với bề mặt và bề mặt phẳng do sự thu lại của các mặt vào các khoảng trống. giữa những con đường.

Chất độn của các tấm rỗng có thể là ván ép phế thải, ván sợi, ván ghép thanh và ván dăm. Khung của các tấm như vậy cũng có thể được làm từ chất thải ván dăm, đối với đồ nội thất, chúng có thể rộng 35-50 mm. Để độ thu hồi của các mặt ngoài nhỏ, các chất độn được đặt vuông góc với hướng của các sợi lót và khoảng cách giữa các ray phụ không được lớn hơn 20b (b là chiều dày của lớp phủ). Trong các tấm rỗng có hình tổ ong, chiều rộng của các ô không được vượt quá 20 mm khi đối mặt với hai lớp ván mỏng, 30 mm - đối với ván ép dày 3-4 mm với bề mặt đồng thời với ván mỏng lát. Những tấm ván như vậy ít bị thu lại các mặt và có thể được sử dụng trong sản xuất đồ nội thất.

Các tấm chắn rỗng có thể là một mặt, tức là thiết kế không đối xứng. Chúng được lắp đặt chặt chẽ trong sản phẩm, nếu không chúng sẽ bị cong vênh.

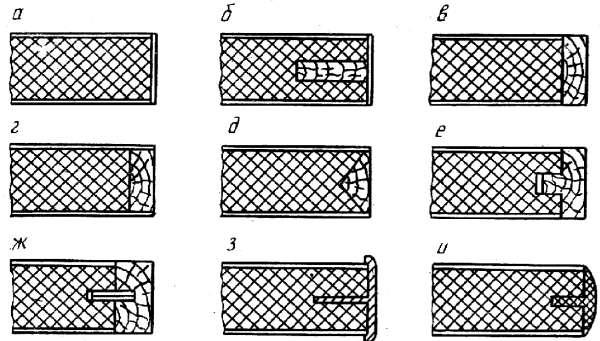

Các cạnh của các bộ phận bảng được thiết kế cấu trúc tùy thuộc vào loại và mục đích của các tấm. Trong hầu hết các trường hợp, các cạnh của ván dăm được đối mặt với veneer lát hoặc nhựa cạnh. Trên các cạnh cuối của các tấm ghép nối, các lớp lót được kết nối trong một rãnh và một chiếc lược phải được dán. Các gờ gờ có lõi làm bằng thanh dán có thể được dán mà không cần dán mặt trước.

Cơm. 65. Hoàn thiện các cạnh của các bộ phận bảng điều khiển: a, b - mặt bằng ván lạng hoặc nhựa cạnh; c – e - bằng cách dán mặt ngoài bằng gỗ cứng lên một tấm ván mịn; e - giống nhau, ở lưỡi và rãnh; g - giống nhau, trên thanh cắm điện; h, và - bố cục bằng kim loại hoặc nhựa

Nếu các đầu của gai và thanh không nhô ra bề mặt ngoài thì có thể đối mặt với các cạnh của tấm chắn rỗng và khung khác mà không có mặt trong. Các cạnh của tất cả các loại tấm chắn có thể được đóng bằng các mặt ngoài bằng kim loại hoặc nhựa định hình. Thường thì các cạnh của các bộ phận bảng điều khiển không chỉ được làm thẳng mà còn được tạo hình. Đây là cách các cạnh của các bộ phận làm bằng ván dăm cũng được thiết kế. Để làm điều này, chúng được định hình trước, và nếu cần, được đánh bóng và lót bằng vật liệu viền đặc biệt.

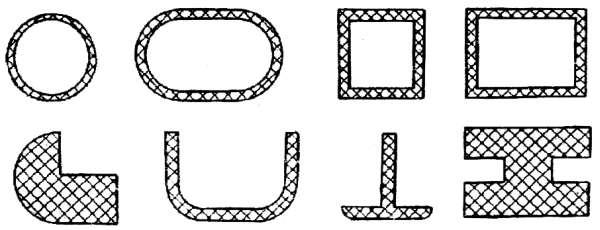

Thiết kế tối ưu yêu cầu các phần được tải của các bộ phận có các mặt cắt diện tích lớn hơn hoặc tăng sức mạnh. Ví dụ, kệ làm việc trong quá trình uốn cong phải có độ cứng cao của các lớp đối mặt. Đối với các bộ phận của loại này, nên sử dụng các tấm có phoi định hướng, cũng như các mặt cắt định hình (trong hình, vị trí a và b).

Cơm. 66. Các phần của bảng điều khiển và cửa nội thất

Cửa nội thất có thể có các phần được hiển thị trong hình. 66 (vị trí c – e).

Để có độ cứng và khả năng gắn chặt các phụ kiện xung quanh chu vi, cửa phải có đai dày hoặc một bên, trong khi phần giữa có thể ở dạng bảng điều khiển. Tấm mỏng, ván ép, ván sợi, thủy tinh, tấm polystyrene, tấm kính lót bằng ván lạng lát có thể được sử dụng làm tấm. Những phần tử này, với độ dày tương đối nhỏ, có độ bền uốn cao.

Có thể làm cửa đồ nội thất từ một tấm ván dăm có độ dày nhỏ (12 mm, trong hình vẽ, vị trí a). Ở mặt trong của cửa, các dải ván sợi đặc dày 3-4 mm được dán dọc theo chiều dài, giúp có thể gắn chặt cửa bằng các phụ kiện thông thường. Cấu trúc cửa được thể hiện trong Hình. (b) bao gồm các tấm có hai độ dày: các phần ngoài cùng của nó được làm bằng tấm dày 19 mm và tấm ở giữa, đóng vai trò như một tấm, là 10 mm. Vị trí "b" thể hiện một cánh cửa có khung có khung được làm bằng ván dày 14 mm và một tấm ván sợi dày 2,5 mm.

Cơm. 67. Kết cấu cửa làm bằng các tấm có độ dày khác nhau

Đối với nhiều thiết kế trong một sản phẩm, bạn có thể sử dụng các tấm ván có độ dày khác nhau, ví dụ: cho các bộ phận chịu tải nhẹ - dày 8-10 mm, làm vật liệu cấu trúc chính - 15-16 mm và cho các bộ phận chịu tải nặng - hơn 16 mm.

Thay vì gỗ rắn và ván dăm, cũng có thể sử dụng ván sợi mật độ trung bình (đã qua xử lý khô) với độ dày 8-35 mm.

Cơm. 68. Các phần của các phần tử đúc hồ sơ

Các yếu tố đúc bằng bột giấy hoặc veneer keo gỗ có thể được sử dụng để làm chân bàn, ghế bành, đế cho các yếu tố mềm, các yếu tố trang trí, v.v.