Osade ja toodete konstruktsioonielemendid. Struktuurielemendid. Joonistamine

Detaili projekteerimise protsess koosneb materjali valikust, selle pindade kujust ja mõõtmete määramisest. Lisaks peab projekteerija märkima lubatud kõrvalekalded materjali omadustes, tootmisvead suurustes ja kujudes, pinnakatete tüübi, töötlusviisi, tehnilised ja tehnoloogilised tingimused ja nõuded (näiteks nitridimine, kõvenemine, vanandamine jne). .

Niisiis, osa disainiomadused: MATERJAL, KUJ, SUURUSED.

Allpool on toodud nende omaduste üldised aspektid. Rohkem üksikasjalik ülevaade on toodud tehnoloogiliste meetodite kirjelduses.

Materjali valik põhineb: funktsionaalne eesmärküksikasjad; selle toimimise tingimused; ratsionaalne tootmistehnoloogia; materjali maksumus ja nappus; ergonoomilised ja esteetilised nõuded.

Projekteerija juhindub konstruktsioonimaterjalide nomenklatuurist, sortimendist ning füüsikalistest ja mehaanilistest omadustest (tabel 1).

Näiteks kui objektiiv on projekteeritud, peab selle materjal olema valguse töölainepikkuste vahemikule läbipaistev. Kui objektiivi kasutatakse troopilises või merelises kliimas, on vaja valida niiskuse, seente, soola ja muude kahjulike tegurite suhtes vastupidav materjal. Lähtudes massi minimeerimise tingimusest ja võimalusest valmistada läätse valamise teel, võiks see olla valmistatud orgaanilisest klaasist (kui see ei riku detaili muid kvaliteedinäitajaid).

Inimesega nii otseselt kui kaudselt suhtlevate osade materjali valimisel võetakse arvesse ergonoomilisi näitajaid: hügieenilisi, antropomeetrilisi ja psühhofüsioloogilisi (müratase, vibratsiooni amplituud ja sagedus, temperatuur, optimaalse kuju saamise võimalus, pingutus , kontrast jne).

Materjali omadused määravad ka välisosade kuju vastavuse nende otstarbele, viimistluse kvaliteedi ja täiuslikkuse, dekoratiivkatete pealekandmise võimaluse ja muud esteetilised näitajad. Üldjuhul on detaili materjali valiku probleemi lahendus mitmemõõtmeline, kuna selle täpsuse, töökindluse, kaalu, tugevuse, jäikuse, tõhususe, esteetika jms nõuded lähevad omavahel vastuollu, mis peab üle saada materjalivaliku optimeerimisega, reastades osade kvaliteedinäitajate ja materjali omaduste tähtsuse. Üsna sageli tehakse materjali valik, arvutades selle mõne omaduse nõutavad väärtused vastavalt nõutavatele kvaliteedinäitajatele (näiteks klaasi klassid ja optilised konstandid vastavalt süsteemi lubatud aberratsioonidele, elastsusmoodulile). rullmaterjal vastavalt selle Lubatud deformatsioonidele, materjali joonpaisumise koefitsient vastavalt detaili mõõtmete lubatud muutustele temperatuuri muutumisel jne).

Kujundi valik Detaili piiravate pindade teostamisel lähtutakse tootmistehnoloogia funktsionaalsest eesmärgist, esteetilistest ja ergonoomilistest nõuetest ning konstruktsioonilisest teostatavusest.

Tabel I

Materjalide füüsikalis-mehaanilised ja tehnoloogilised omadused

|

Optiline: |

1. Optilised konstandid |

|

2. Spektrikarakteristikud |

|

|

3. Polarisatsiooni omadused |

|

|

Mehaaniline: |

1. Tihedus |

|

2. Elastsus |

|

|

3.Kõvadus |

|

|

4. Kulumiskindlus |

|

|

5. Vastupidavus |

|

|

Soojus: |

1. Valamise paisumistegur |

|

2. Soojusjuhtivus |

|

|

3. Soojusmaht |

|

|

4. Termo-optiline konstant |

|

|

5. Kuumakindlus |

|

|

Korrosiooniomadused ja vastupidavus: |

1. Reidioht |

|

2. Kiirguskindlus |

|

|

3. Korrosioonikindlus |

|

|

4. Veeimavus |

|

|

Elektromagnetiline: |

1. Elektriline takistus |

|

2. Sunnijõud |

|

|

3. Magnetiline läbilaskvus |

|

|

4. Dielektriline tugevus |

|

|

Hõõrdumine: |

1. Hõõrdetegur |

|

2. Veerehõõrdetegur |

|

|

3. Adhesioonitegur |

|

|

Tehnoloogiline: |

1. Plastilisus |

|

2. Keevitatavus |

|

|

3. Painduvus |

|

|

4. Kokkusurutavus (malmistavus) |

|

|

5. Töödeldavus |

|

|

6. Valamisomadused: voolavus, kristalliseerumine, kokkutõmbumine, gaasid, segregatsioon, pinge |

Osa kuju valimine taandub pinna ja tüüpiliste pindade komplekti valikule: tasapind, silinder, kera ja grupp eripindu - paraboloid, ellipsoid, torus, involuutne jne.

Standarddetailide tööelementide kuju on üsna sageli üsna kindel. Näited hõlmavad läätsede sfäärilisi pindu, prisma murdumis- ja peegelpindade tasaseid pindu, hammasratta hammaste sisepindu, nuki spiraalprofiili jne. Originaalosade tööelemendid on valmistatud spetsiaalsete pindade kujul, näiteks paraboolsed, elliptilised, toorilised jne d.

Põhiliste, vabade ja tehnoloogiliste elementide kuju esindab tavaliselt optiliste pindade standardpindu - tasapinda, silinder, koonus, kera.

Tehnoloogiliselt arenenumad on standardpinnad, mis saadakse detailide töötlemisel universaalseadmetel standardsete tööriistadega.

Spetsiaalsed pinnad saadakse vormitud tööriistade, eriseadmete, tööriistade, tehnoloogiliste protsesside ja juhtimise abil, mis vähendab oluliselt nende valmistatavust võrreldes tavalistega.

Tuleb meeles pidada, et pinna kuju täpsus väheneb selle ulatuse suurenedes, diskreetse (tsooni) pinnatöötlusprotsessiga võrreldes pideva protsessiga, parameetrite arvu suurenemisega, mida töötlemisel tuleb säilitada.

Detaili pindade kuju mõjutab ergonoomilisi näitajaid, määrab nende välimuse, elementide väljendusvõime ja koostise ning on seotud viimistluse kvaliteedi ja täiuslikkusega. Kujuparameetreid saab heuristlikult, arvutuslikult, lähtudes standardimise ja ühtlustamise tingimustest, tehnoloogilistest tootmisvõimalustest jne. (näiteks läätsede sfääriliste pindade kõverusraadiused määratakse aberratsiooni arvutamise ja nende GOST-i järgi, detaili keskava koonuse või kaarekujulise pinna koonuse nurk määratakse sõltuvalt objektiivi tüübist. osa, selle mass, nõuded töötlemise täpsusele ja GOST 14034-74).

Suuruse määramine osade valmistamisel võetakse arvesse paljusid tegureid, mille hulgas tuleks esile tõsta: funktsionaalne täpsus; parameetriline töökindlus; jäikus; kompaktsus; esteetika ja ergonoomika; valmistatavus; standardimise ja ühtlustamise nõuded; kasutatud materjali kaal ja valik.

Mõõtmed jagunevad kahte rühma: funktsionaalsed - need, mis tagavad detaili funktsiooni ja vabad - need, mis kuuluvad detaili vabade või tehnoloogiliste elementide hulka. Projekteerija, juhindudes ülaltoodud teguritest, valib või arvutab välja detaili konstruktsioonielementide vajalikud mõõtmed.

Kõige kriitilisematel juhtudel tehakse osad hoolikatele arvutustele (ja mõnikord ka eksperimentaalsetele uuringutele), kasutades matemaatilisi mudeleid, mis seovad nende mõõtmed (ja kujuparameetrid) vajalike kvaliteedinäitajate, paigutuse, töötingimuste, tootmis- ja muude piirangutega. Reeglina on need osad, mis määravad töö täpsuse ja loodava pildi kvaliteedi, mis kogevad märkimisväärset staatilist, dünaamilist ja termilist koormust (näiteks astronoomiliste, militaar- ja kosmoseinstrumentide osad).

Näiteks optiliste osade puhul määravad sarnased arvutused (mõõtmete aberratsioon) tööelementide mõõtmed (ja asukoha).

Mõõtmete määramisel on väga oluline määrata tolerantsid. Üldjuhul peab projekteerija kasutama detaili täppisvalmistatavuse mõistet.

Osade struktuursed kujundid moodustuvad erinevate geomeetriliste pindade kombinatsioonist. Mõned neist pindadest on osade elemendid.

Joonisel fig. 145 on kujutatud laagrite ja hammasrattaga käigukasti võll. Võlli põhielemendid on: faasid 1; hammasrataste ja laagrite tihvtid 2; sooned 3; krae 4; võtmeava 5; keskmised augud võlli otstes 6.

Riis. 145

Kaelad, õlg ja võtmeavad on ühendatud (ühendatud) koosteüksuse muude osade vastavate elementidega. Nende mõõtmed, kuju ja asukoht on kooskõlastatud seotud osadega ning need määratakse arvutus- ja projekteerimiskaalutluste põhjal, mis on määratud seadme tähenduse ja toimimisega. Selliseid elemente nimetatakse tavaliselt konstruktiivseteks.

Muude elementide - faasid, sooned, keskavad - välimus on tingitud tehnoloogilistest nõuetest detailide valmistamise ja teistega kokkupanemise mugavuse tagamiseks. Seega on osade faasid vajalikud osade kokkupanemise hõlbustamiseks (ilma otste hõõrumiseta). Sooned on vajalikud selleks, et lihvketas saaks võlli tihvtide lihvimisel väljuda, ja keskmised augud on võlli töötlemise aluseks (võll on masinale paigaldatud keskele). Nende tootmistoimingutega seotud osade elemente nimetatakse tehnoloogiline.

Vaadeldavast näitest on selge, et osade valmistamise meetodid nõuavad sageli nende kujundusse eranditult tehnoloogilise iseloomuga elementide lisamist. Kuid mõnikord võib sama element olla nii struktuurne kui ka tehnoloogiline.

Reeglina ei saa ühtegi osa ehitada väljaspool masina koosteüksust, millesse see on lisatud. Seetõttu saavad osad oma kuju ja suurused montaažiüksuste disainilahenduste väljatöötamise käigus.

Masinaehituses rakendatavuse ja levitamise seisukohalt võib osad jagada standardseteks, ühtseteks ja originaalseteks. Standardosade hulka kuuluvad osad, mis tarnitakse vastavalt riiklikele, vabariiklikele ja tööstusstandarditele, samuti ettevõtte standarditele. Ühtsed tooted hõlmavad tooteid, mis on laenatud teiselt, s.t varem originaalseks kujundatud. Originaalosad on konstrueeritud seoses konkreetse masinaga ja reeglina pole neil sarnast mudelit.

Osade kuju ja suurust kasutatakse praktikas mitmesuguste vahenditega tehnoloogilised protsessid eespool kirjeldatud. Osa joonistamine määrab reeglina ette selle valmistamise tehnoloogia.

Sama detaili ja masinat saab konstrueerida mitmes versioonis. Auto loomine on keeruline loominguline protsess, millel pole selget lahendust. TO uus disain Esitatakse suur hulk erinevaid ja sageli vastuolulisi nõudeid: minimaalne kaal, nõutav vastupidavus, tugevus, teatud mõõtmed, madal hind, hoolduse lihtsus jne. Enamikul juhtudel ei ole võimalik kõiki tingimusi korraga täita ja lahendus on peaaegu alati kompromiss.

Paljude võimaluste hulgast lõpplahenduse valimisel otsustavad nad selle, mis on joonise järgi otsustades tehnoloogiliselt kõige arenenum. Vastavalt GOST 14.205-83 disaini valmistatavus Toode on selle omaduste kogum, mis väljendub optimaalsete (soodsamate tehniliste ja majanduslike) tööjõu-, raha-, materjali- ja ajakulude võimalikkuses tootmise tehnilise ettevalmistamise, valmistamise, käitamise ja remondi käigus.

Valmistatavuse tüübi määravad omadused, mis iseloomustavad toote disaini valmistatavuse avaldumisala. Selle põhjal eristatakse järgmisi valmistatavuse tüüpe: tootmis- ja töökorras.

Tootedisaini valmistatavus väljendub rahaliste vahendite ja aja vähenemises: projekteerimise ettevalmistamine tootmiseks (DPP); tootmise tehnoloogiline ettevalmistamine (TPP); tootmisprotsessid, sealhulgas kontroll ja katsetamine.

Tootedisaini operatiivne valmistatavus väljendub toote hooldusele ja remondile kuluva aja ja raha vähenemises.

Peamised tegurid, mis määravad konstruktsiooni valmistatavuse nõuded, on: toote tüüp; väljundmaht; tootmise tüüp.

Toote tüüp määrab peamised disaini- ja tehnoloogilised omadused, mis määravad disaini valmistatavuse põhinõuded.

Tootmismaht ja toodangu liik määravad tehnoloogilise varustusastme, tehnoloogiliste protsesside mehhaniseerimise ja automatiseerituse ning kogu tootmise spetsialiseerumise.

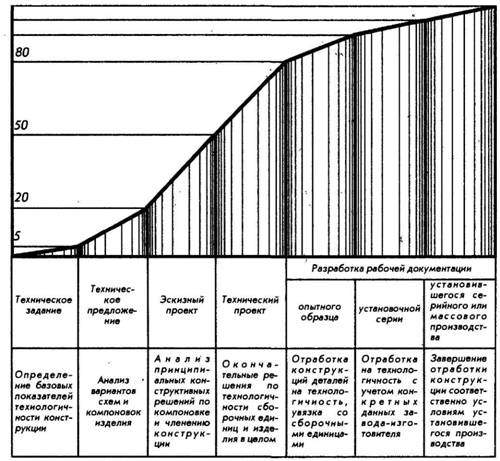

IN üldine vaade Projekteerimise valmistamisülesanded, mida tuleks uute originaalosade väljatöötamisel arvesse võtta, on näidatud joonisel fig 146. Jooniselt 146 on selgelt näha, et valmistatavuse mõistet tõlgendatakse väga laialt ja seda saab sõnastada järgmiselt: disainilahenduse valmistatavuse ülesandeks on masina projekteerimisel selliste vormide, valmistamise täpsuse ja detailide tehniliste omaduste tähistamine. , samuti selliste materjalide, toorikute ja tehnoloogiliste protsesside valik ning detailide liitmike määramine montaažisõlmedele ja masinale, mis kombineerituna tagaks: optimaalsete konstruktsiooniparameetrite saavutamise, mis nõuavad detailide füüsikalisi ja tehnilisi omadusi. ja masin tervikuna; kõige lihtsam, produktiivsem ja ökonoomsem tootmisprotsess masinate tootmine; masina ja selle komponentide kõrgeimad jõudlusomadused.

Riis. 146

Valmistatavus ei ole kunagi kavandatud osa või masina universaalne olek. See varieerub sõltuvalt tootja tehnoloogilistest võimalustest. Võimsa valukoja baasiga tehase jaoks võib tehnoloogiliselt kõige arenenum olla valatud versioon (joonis 147, I, III), metallkonstruktsioonide tehase jaoks - keevitatud (joon. 147, II, IV). Valmistatavus aastal suuremal määral oleneb seeriatoodangust. Individuaaltootmises on keevitamine kõige mugavam. Joonisel fig. 147, II, IV on näidatud kaks võimalust kangi keevitatud konstruktsiooni jaoks. Viimane on kerge disainiga. Mõlemal juhul keevitatakse kujulise riba külge detaili üksikud elemendid - kaks puksi ja kand. Masstootmises on suuremahuliste detailide puhul kõige mugavam valada maasse (joon. 147, I), suurtootmises - valamine jahutusvormi või kestavormidesse (joon. 147, III). Seetõttu eeldab valmistatavuse põhimõte selliste masinate loomist, mis on antud konkreetsetele tootmistingimustele kõige paremini kohandatud.

Riis. 147

Oletame nüüd, et teie ees on kavandatud toote joonised mitme võimaliku variandi puhul. Milliste kriteeriumide alusel tuleks valida parim valik?

Tootedisaini valmistatavuse hindamine võib olla kahte tüüpi: kvalitatiivne ja kvantitatiivne.

Hindamise liik iseloomustab disainilahenduste võrdlemise meetodit ja optimaalse tootekujundusvariandi põhjendatud valikut. Kvalitatiivne hindamine on seotud parima disainilahenduse valikuga ja võrreldavate variantide valmistatavuse erinevuse määraga. Kvantitatiivset hinnangut väljendatakse indikaatoriga, mille arvväärtus iseloomustab konstruktsiooni valmistatavuse nõuete rahuldamise astet.

Igat tüüpi toodete jaoks vastavalt standardile GOST 14.201-83 seatakse konstruktsiooni valmistatavuse testimisel järgmised ülesanded:

1 - toote valmistamise töömahukuse vähendamine. See sõltub paljudest teguritest, millest peamisteks tuleks pidada standardimist, ühtlustamist komponendid tooted ja nende elemendid, tootmisprotsesside tüübid, Hooldus ja toote remont;

2 - tootekomponentide standardimine, milleks on koosteüksused (plokid, sõlmed) või osad (kinnitused jne). Standardkomponentide kasutamine tootekujunduses tagab nende vahetatavuse;

Toote komponentide ühtlustamine. See hõlmab: valmistamiskõlbulikuks töödeldud ja tootmises meisterdatud konstruktsioonikomponentide kasutamist projekteeritud toodetes, kaupade arvu ja standardsuuruste vähendamist (vt I peatüki lõiked 1 ja 4), tootekomponente ja kasutatud materjale;

1 - osade konstruktsioonielementide ühendamine. See kehtib sobivuste, täpsusklasside, pinnakareduse, keermete, splainide, võtmete, hammasmoodulite, avade läbimõõtude jms kohta;

2 - võimalus kasutada standardseid tehnoloogilisi protsesse monteerimiseks, töötlemiseks, kontrollimiseks, katsetamiseks, hoolduseks ja remondiks. Standardsete tehnoloogiliste protsesside kasutamine loob tingimused mehhaniseerimise ja automatiseerimise taseme tõstmiseks, tootmisaja vähendamiseks, toodete hoolduseks ja remondiks.

Disaini valmistamisprobleemide lahendamise järjekord erinevates projekteerimisetappides on näidatud joonisel fig. 148. Jooniselt fig. 148 on selge, et kõrgeim väärtus omama konstruktiivseid lahendusi projekteerimise esimestel etappidel, kui määratakse kindlaks konstruktsiooni peamised ehituslikud ja tehnoloogilised omadused, mis määravad peamiselt selle valmistatavuse.

Riis. 148

Tutvume nüüd tehnoloogiliste nõuetega nii üksikutele osadele kui ka mehhanismile, masinale tervikuna.

Kogunenud kogemused masinaehitustehnoloogia valdkonnas on võimaldanud välja tuua konkreetsed näited projekteerimislahendustest, mida võib pidada soovitusteks, mis väärivad tähelepanu detailide, koostesõlmede, masinate ja mehhanismide projekteerimisel.

Disainerid on enamasti kujutlusvõimelise mõtlemise ja hea visuaalse mäluga inimesed. Nende jaoks ütlevad joonised ja visandid palju rohkem kui paljud leheküljed selgitused. Seetõttu on peaaegu iga allpool toodud seisukohtadega kaasas konstruktiivsed näited.

Mööblitoodete elementidel on väga erineva profiiliga sektsioonid, mööbliosi saab ka erineval viisil ühendada - tasapinnaliselt, üleulatusega, plaadiga jne. Tutvume mõne mööblitoodete disaini ja kujuga seotud kontseptsiooniga.

Paigutused on toorikud, mis katavad kilpide ja raamide servi. Need võivad olla ristlõikega ristkülikukujulised või profiilsed, need paigaldatakse kilbiga ühele tasapinnale, eendi või eendiga.

Klaasist rant on plokk, mida kasutatakse veerandisse sisestatud klaasi või paneelide kinnitamiseks.

Riis. 61. Mööbli elemendid: 1 – plokk; 2 – paigutus; 3 – klaasimine rant; 4 – paneel; 5 – faas; 6 – pehmendamine; 7 – ümardamine; 8 – filee; 9 – kalevka; 10 – korda; 11 – pleedi suurus; 12 – üleulatuse suurus

Paneelid on raami sisse sisestatud paneelid. On lamedaid, faasitud või profileeritud servadega, nn figare.

Faas on detaili serva lõigatud serv, pehmendamine on serva terava serva kerge ümardamine (raadius 1-2 mm) ja ümardamine on olulisem ümardamine. Faasimine, pehmendamine ja ümardamine kaitsevad serva kahjustuste eest (need pehmendavad serva teravust ja suurendavad seeläbi materjali vastupidavust välistele koormustele).

Filee on poolringikujuline süvend detaili serval või esiküljel, filee aga kujundlikult töödeldud elemendi serv toote dekoratiivse kujunduse eesmärgil.

Rebate on ristkülikukujuline süvend. Voldi valimisel saadud väljaulatuvat osa nimetatakse käsnaks. Võrdsete külgedega volti nimetatakse veerandiks.

Platik - 2-6 mm pikkune ripp. Plaadi eesmärk on varjata tühimikku, lahknevusi ühendatavate elementide samas tasapinnas ja muid defekte. Plaadid lihtsustavad toote kokkupanemist ja on reeglina projektis ette nähtud.

Üleulatuv osa on tabureti, lauaplaadi vms aluselt välja ulatuv istme osa, mille suuruseks on ehituslikult eeldatud 10-50 mm.

Puittooted moodustatakse detailidest ja montaažisõlmedest. Osad on valmistatud originaalmaterjalist ilma montaažita; need võivad olla varda, kilbi või raami kujul. Selliseid vorme võib olla ka montaažisõlmedel, kuid need saadakse üksikute osade kokkupanemisel. Teisisõnu: puittoodete peamised konstruktsioonielemendid võivad olla osade ja koostesõlmede kujul, mis omakorda võivad olla vardade, paneelide, raamide jne kujul.

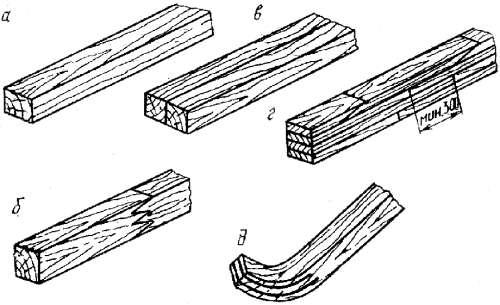

Plokk on toote lihtsaim konstruktsioonielement, mis võib olla erineva kuju ja kujundusega. Arvatakse, et varda laius ei tohiks ületada selle paksust kaks korda.

Riis. 62. Baaride tüübid: a – tahke, b – liimitud piki pikkust, c – liimitud piki laiust, d – liimitud piki paksust ja pikkust, e – painutatud ja saetud

Seda tuleb toote kujundamisel arvestada. et ühest puidust valmistatud vardad on vastuvõtlikumad pragunemisele ja kõverdumisele kui liimitud. Sellega seoses on suurusepiirangud: ristlõige - 100 × 50 mm, pikkus - 2000 mm. Üksikasjad suured suurused Need on valmistatud liimitult, kuna need on vastupidavamad ja stabiilsemad. Ühtlasi, väikese ristlõike ja pikkusega latid on soovitatav teha komposiit.

Toorikute laiuse ja paksuse liimimisel kasutatakse ühenduskohti piki esikülge ja serva. Paksuse ja pikkuse poolest saab kõige lihtsamat töödeldavate detailide pikisuunalist liimimist teha otsast otsani. Selliste ühenduste vaheline kaugus külgnevatel kruntidel peab olema vähemalt 300 mm. Võite liimida ka vuntsid või sakilised 5 mm pikkused tihvtid, mille liigendid on paigutatud astmeliselt.

Toorikute liimimisel piki pikkust kasutatakse hammastappi. Kergelt koormatud osade puhul on hammaspoltide pikkus 10-20 mm, pingestatud konstruktsioonides töötavate osade puhul - 32-50 mm. Osade ristlõike mõõtmed määratakse seda arvesse võttes standardsed suurused toorikud ja töötlemistoetused.

Pikisuunas võivad vardad olla ristkülikukujulised ja kumerad, ristlõikes - ristkülikukujulised ja profiilsed ning olenevalt valmistamismeetodist - saetud, pressitud, painutatud, painutatud-liimitud, painutatud-saetud. Saetud ja painutatud latid saadakse täispuidust. Painutatud vardade disain sõltub eesmärgist. Pressitud ja painutatud liimitud vardad on valmistatud puitplaatidest, vineerist ja spoonist. Kiudude suunad painutatud spoonivarrastes võivad olla kõikides kihtides üksteisega risti või pikisuunas (viimasel juhul on lattide jäikus suurem). Selliseid vardaid kasutatakse toolide, tugitoolide, laudade jms jalgade valmistamiseks. Painutatud latid on painutatud liimitud vardad. Neis tehakse esmalt pikisuunalised lõiked, millesse sisestatakse liimi abil konstruktsioonielemendid (tavaliselt kooritud spoonist). Ploki saetud osa sisseehitatud elementidega painutatakse ja liimitakse kokku. Pärast liimimist säilitab toorik oma kuju. Selliseid vardaid kasutatakse juhul, kui on vaja ainult ühe otsa kumerusega osi.

Baarid on toodete kujundamisel lihtsaim lähteelement. Vardade liimimise ja kokkupanemisega saate mitmesuguseid konstruktsioonielemente - lauad, raamid, karbid, tooteraamid.

Raamid on ka erineva kujunduse ja kujuga. Need on valmistatud varrastest, mis on omavahel ühendatud nurga- ja keskmiste sidemete või klambritega, samuti plaatmaterjalidest (freesimismeetodil).

Vooderdatud vuugiservadega puitkarkasside ehitamisel tuleb kasutada nii, et tihvtide otsad ei ulatuks vooderdatud pinnale. Seda tehakse seetõttu, et aja jooksul muutuvad okkad märgatavaks. Tõsi, varraste tapsliidetega raamide valmistamine on töömahukas, mistõttu kui raam eriti vaeva ei võta, saab osi ühendada klambritega. Selline ühendus on vahepealne, selle tugevus peab tagama tehnoloogilise toimingu (näiteks pressis liimimine) lõpetamise.

Riis. 63. Erinevad raamide ja karpide kujundused: a – plokkraam; b – paneelraam, c – kast

Paneelraamid võivad olla valmistatud vooderdatud puitlaastplaatidest, sel juhul tehakse raami kliirens freesimise teel. Mööblitehastes valmistatakse sellised raamid üleni purustatud puidust, tükkidest puitlaastplaatidest või puitpaneelidest, kasutades eelmontaaži ja järgnevat spoonimist.

Raami ava kaetakse klaasiga või vineerist või puitlaastplaadist (tavaliselt vooderdatud) paneeliga. Paneelid ja klaas sisestatakse veerandisse või kinnitatakse mõlemalt poolt klaashelmestega. Paneele saab sisestada soonde, kuid siis ei saa neid raami küljest eemaldada.

Karbid on teatud tüüpi raam (varraste laiad küljed asuvad risti kasti enda tasapinnaga). Karpe kasutatakse laialdaselt mööblitoodetes korpuse moodustamiseks ja sahtlite valmistamisel. Olenevalt otstarbest võivad kastidel olla erinevad ühendused. Kasti osad on valmistatud puidust, erinevatest plaatidest, plastist ja metallist.

Puittoodete üheks peamiseks kujundavaks konstruktsioonielemendiks on paneelid. Need on valmistatud erinevaid materjale ja neil on erinevad kujundused. Levinumad paneelid on valmistatud puitlaastplaatidest, vooderdatud erinevate materjalidega (spoon, kiled).

Kasutatakse ka erineva täidisega raami kujul plankplaate. Need on liimitud massiivsetest osadest siledale fuugale, täpikeeleks ja liistule. Selliste kilpide kõverdumise vähendamiseks kasutatakse erinevaid näpunäiteid, seotakse raamid ja krundid tehakse väikese laiusega.

Mittestandardsed puitplaadid saadakse puitpaneelide aluse liimimisel kooritud spooniga. Kui kasutatakse liimimata liistude alust, peab voodrikihtide paksus olema vähemalt 3 mm, liimliistudega plaatide paksus peab olema vähemalt 1,5 mm.

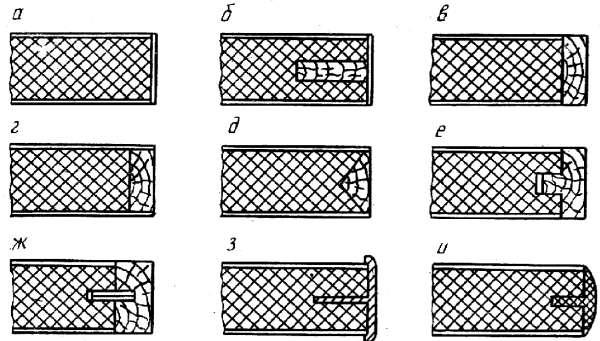

Riis. 64. Kilbi kujundused: a – kolmekihiline puutöö; b – pideva täitmisega raam; c – lamellpuittäidisega lohk; d, e – vineerist või puitkiudplaadist liistitäidisega õõnes; e – vaiguga immutatud paberist kärgtäidisega süvend

Pideva täidisega kilbid valmistatakse raami kujul, mis on täidetud laastu-liimi segu, vahtplasti või muu materjaliga.

Kasutatakse ka õõnespaneele, milleks on spooni, vineeri või puitkiudplaadiga kaetud karkass. Jäikuse tagamiseks asetatakse vooderdiste vahele hammas või kärgstruktuuri südamik. Sellised plaadid on kergemad, üsna tugevad, madala heli- ja soojusjuhtivusega, kuid alluvad suuremale kõverdumisele kui puitlaastplaatidest valmistatud plaadid, neil on pinnaga risti asetsevas tasapinnas väiksem jäikus ja pinna lainelisus, mis on tingitud plaadi tagasitõmbumisest. liistude vahedesse.

Õõnespaneelide täitematerjalid võivad olla vineerijäätmed, puitkiudplaadid, tisleritooted ja puitlaastplaat. Selliste plaatide karkassi saab valmistada ka puitlaastplaatide jäätmetest, kuna mööbli puhul võivad need olla 35-50 mm laiused. Tagamaks, et kattekihtide tagasitõmbumine on väike, asetatakse täiteained risti katte kiudude suunaga ja täiteliistude vaheline kaugus ei tohiks olla suurem kui 20b (b on kattekihi paksus). Kärjetäidisega õõnespaneelides ei tohiks lahtrite laius olla üle 20 mm, kui need on kaetud kahe spoonikihiga, 30 mm - 3-4 mm paksuse vineeriga ja samaaegselt viilutatud spooniga. Sellised plaadid on vähem vastuvõtlikud voodri sissetõmbamisele ja neid saab kasutada mööblitootmises.

Õõnespaneelid võivad olla ühepoolsed, st asümmeetrilise disainiga. Need on tootesse tihedalt paigaldatud, vastasel juhul kõverduvad.

Paneelosade servad on konstruktiivselt projekteeritud olenevalt paneelide tüübist ja otstarbest. Enamikul juhtudel on puitlaastplaatide servad vooderdatud viilutatud spooni või servaplastiga. Tisleriplaatide otsaservad tuleb liimida vooderdiste külge, ühendada sooneks ja keeleks. Liimitud liistude keskpunktidega jagatud servad saab katta ilma pinnakatteid eelnevalt liimimata.

Riis. 65. Paneeli osade servade kujundus: a, b – viilutatud spooni või servaplastiga kaetud; c–e – liimides täispuidust vooderdused siledale palgile; e - sama, keele ja soonega; g – sama, sisestussiinil; h, i – metallist või plastikust paigutused

Kui tihvtide ja lattide otsad ei ulatu välispinnale, saab õõnes- ja muude raamipaneelide servad katta ilma katteta. Igat tüüpi kilpide servad võib katta profiilmetallist või plastikust katetega. Tihti tehakse paneeliosade servad mitte ainult sirgeks, vaid ka profileeritud. Nii on kujundatud ka puitlaastplaatidest osade servad. Selleks on need eelnevalt profileeritud, vajadusel lihvitud ja vooderdatud spetsiaalse servamaterjaliga.

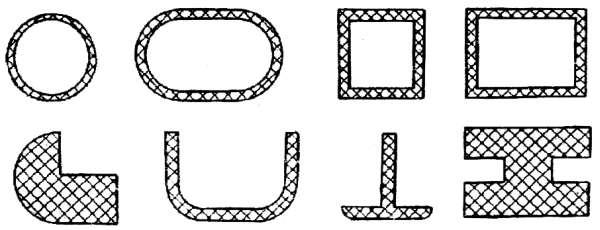

Optimaalne disain eeldab, et osade koormatud aladel on sektsioonid suurem ala või suurenenud tugevus. Näiteks painutamisel töötavatel riiulitel peab olema suur kattekihtide jäikus. Seda tüüpi osade jaoks on soovitatav kasutada orienteeritud laastudega plaate, samuti profileeritud sektsioone (joonisel positsioonid a ja b).

Riis. 66. Paneelelementide ja mööbliuste sektsioonid

Mööbliuksel võivad olla joonisel fig. 66 (positsioonid c–f).

Jäikuse ja liitmike kinnitamise võimaluse tagamiseks perimeetri ümber peab uksel olema paksendatud vöö või külg, samas kui keskmine osa võib olla paneeli kujul. Paneelidena saab kasutada õhukesi plaate, vineeri, puitkiudplaati, klaasi, lehtpolüstüreeni, viilutatud spooniga vooderdatud lehtklaasi. Vaatamata nende suhteliselt väikesele paksusele on loetletud elementidel kõrge paindetugevus.

Mööbliukse saab valmistada õhukesest puitlaastplaadist (12 mm, asend a joonisel). Ukse siseküljele on liimitud 3-4 mm paksusest täispuitkiudplaadist ribad pikkuses, mis võimaldab uksi kinnitada tavaliste furnituuride abil. Joonisel fig. (b), koosneb kahe paksusega plaatidest: selle välimised elemendid on valmistatud 19 mm paksusest plaadist ja keskmine, mis toimib paneelina, on 10 mm paksune. Positsioon “b” demonstreerib raampaneelidega ust, mille raam on valmistatud 14 mm paksusest plaadist ja 2,5 mm paksusest puitkiudplaadist.

Riis. 67. Uksekujundused erineva paksusega plaatidest

Ühe toote disainilahenduste mitmekesistamiseks võite kasutada erineva paksusega puitlaastplaate, näiteks kergelt koormatud elementide jaoks - paksusega 8-10 mm, peamise konstruktsioonimaterjalina - 15-16 mm ja tugevalt koormatud osade jaoks - rohkem kui 16 mm.

Täispuidu ja puitlaastplaatide asemel võib kasutada ka keskmise tihedusega puitkiudplaate (kuivtöödeldud) paksusega 8-35 mm.

Riis. 68. Profiilivormimiselementide sektsioonid

Puitliimmassist või spoonist vormitud elementidest saab valmistada lauajalgu, tugitoole, pehmetest elementidest aluseid, dekoratiivelemente jne.